建筑混凝土怎么防治蜂窩、麻面、強(qiáng)度不足、裂縫?

一、蜂窩

(一)現(xiàn)象:

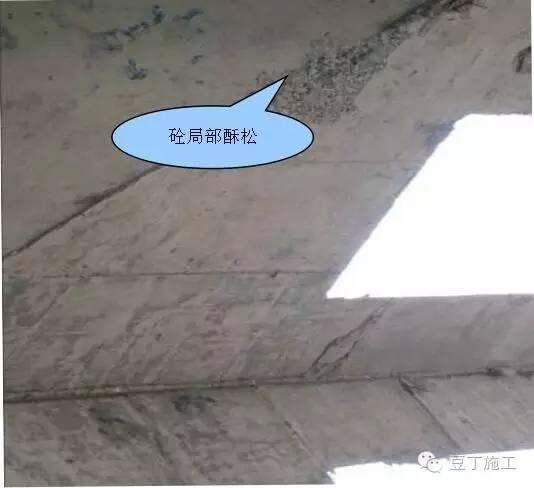

混凝土結(jié)構(gòu)面局部出現(xiàn)酥松、砂漿少石子多、石子之間形成類似蜂窩的空隙(如圖1、圖2)。

圖1 施工縫交接處局部砼不密實(shí)

圖2 板底砼松散及蜂窩

(二)原因分析:

1、混凝土配合比不當(dāng)或加水量計(jì)量不準(zhǔn),造成砂漿少、石子多;

2、混凝土攪拌時(shí)間不夠,未拌合均勻,和易性差,振搗不密實(shí);

3、混凝土下料下料過(guò)高,未設(shè)串筒,造成石子砂漿離析;

4、混凝土未分層下料,振搗不實(shí),或漏振,或振搗時(shí)間不夠;

5、模板縫隙未堵嚴(yán),水泥漿流失嚴(yán)重;

6、鋼筋較密,使用的石子粒徑過(guò)大或混凝土坍落度過(guò)小;

7、基礎(chǔ)、柱、墻根部未先澆同配比減石子砂漿

(三)防治措施:

1、嚴(yán)格控制混凝土配合比,計(jì)量準(zhǔn)確,混凝土拌合均勻,坍落度符合要求;

2、混凝土下料高度超過(guò)2m應(yīng)設(shè)串筒或溜槽,墻體、柱等豎向構(gòu)件根部在澆筑混凝土前應(yīng)先澆同配比減石子砂漿(一般30~50mm為宜);

3、澆灌混凝土?xí)r應(yīng)分層下料,分選自.投標(biāo)書代寫網(wǎng) yipai178.com 層振搗,防止漏振;

4、模板縫應(yīng)堵塞嚴(yán)密,澆灌中應(yīng)隨時(shí)檢查模板支撐情況防止漏漿,基礎(chǔ)、柱、墻根部應(yīng)在下部澆完間歇1~1.5h,待下部混凝土沉實(shí)后再澆上部混凝土,避免出現(xiàn)“爛脖子”;

5、如出現(xiàn)小蜂窩:洗刷干凈后, 用1∶2或1∶2.5水泥砂漿抹平壓實(shí);

6、如出現(xiàn)較大蜂窩:鑿去蜂窩薄弱松散顆粒,刷洗干凈后支斜模,采用高一級(jí)細(xì)石混凝土仔細(xì)填塞搗實(shí);較深蜂窩,如清除困難,可埋壓漿管、排氣管、表面抹砂漿或灌筑混凝土封閉后,進(jìn)行水泥壓漿處理。

二、麻面

(一)現(xiàn)象:

混凝土局部表面出現(xiàn)缺漿和許多小凹坑、麻點(diǎn),形成粗糙面,但無(wú)鋼筋外露現(xiàn)象。

(二)原因分析:

1、模板表面粗糙或黏附水泥漿渣等雜物未清理干凈,拆模時(shí)混凝土表面被粘壞;

2、模板未澆水濕潤(rùn)或濕潤(rùn)不夠,構(gòu)件表面混凝土的水分被吸去,使混凝土失水過(guò)多出現(xiàn)麻面;

3、模板拼縫不嚴(yán),局部漏漿;

4、模板隔離劑涂刷不勻,或漏刷或失效,混凝土表面與模板粘結(jié)造成麻面;

5、混凝土振搗不實(shí),氣泡未排出,停在模板表面,拆模后形成麻點(diǎn)。

(三)防治措施:

1、模板表面清理干凈,不得粘有水泥砂漿等雜物,澆灌混凝土前,模板應(yīng)澆水充分濕潤(rùn),模板縫隙,應(yīng)用雙面膠條等堵嚴(yán);

2、模板隔離劑應(yīng)選用長(zhǎng)效的,并且涂刷均勻,不得漏刷;

3、混凝土應(yīng)分層均勻振搗密實(shí),至排除氣泡為止;

4、若出現(xiàn)麻面缺陷,混凝土表面作粉刷裝修時(shí),可不處理,表面無(wú)粉刷,應(yīng)在麻面處澆水充分濕潤(rùn)后,用原混凝土配合比去石子砂漿,將麻面抹平壓光。

三、孔洞

(一)現(xiàn)象:

混凝土結(jié)構(gòu)內(nèi)部有尺寸較大的空隙,局部沒(méi)有混凝土或蜂窩特別大,鋼筋局部或全部外露(如圖3)。

圖3 大梁底部露筋

(二)原因分析:

1、在鋼筋較密的部位或預(yù)留孔洞和預(yù)埋件處,混凝土下料被擋住,未振搗沉實(shí)就繼續(xù)澆筑上層混凝土;

2、混凝土離析,砂石分離,石子成堆,模板嚴(yán)重漏漿,振搗時(shí)間不夠;

3、混凝土一次下料過(guò)多、過(guò)厚,振搗時(shí)不認(rèn)真,形成松散孔洞;

4、混凝土內(nèi)掉入工具、木塊、泥塊等雜物,混凝土被卡住。

(三)防治措施:

1、在鋼筋密集處,用細(xì)石混凝土澆灌,認(rèn)真分層振搗密實(shí)或加配人工搗固;

2、預(yù)留孔洞處,兩側(cè)應(yīng)同時(shí)下料,側(cè)面加開(kāi)澆灌口,模板內(nèi)應(yīng)清理干凈;

3、若出現(xiàn)孔洞缺陷時(shí)將孔洞周圍的松散混凝土和軟弱漿膜鑿除,用水沖洗,支設(shè)帶托盒的模板,灑水濕潤(rùn)后用高強(qiáng)度等級(jí)細(xì)石混凝土仔細(xì)澆灌、搗實(shí)。

四、縫隙、夾層

(一)現(xiàn)象:

混凝土表面發(fā)現(xiàn)水平或垂直的松散混凝土(如圖4、圖5、圖6)。

圖4 夾渣、爛根

圖24 墻體砼施工縫留置不當(dāng),砼振搗不密實(shí)

圖25 結(jié)構(gòu)砼質(zhì)量好

(二)原因分析:

1、施工縫或變形縫未經(jīng)接縫處理、清除表面水泥薄膜和松動(dòng)石子或未除去軟弱混凝土層并充分濕潤(rùn)就澆筑混凝土;

2、施工縫處鋸屑、泥土、磚塊等雜物未清除或未清除干凈;

3、混凝土澆灌高度過(guò)大,未設(shè)串筒、溜槽,造成混凝土離析;

4、底層交接處未灌接縫砂漿層,接縫處混凝土未很好振搗。

(三)防治措施:

1、認(rèn)真按施工驗(yàn)收規(guī)范要求處理施工縫及變形縫交接部位;

2、接縫處鋸屑、泥土、磚塊等雜物應(yīng)清理干凈并洗凈;

3、混凝土澆灌高度大于2m應(yīng)設(shè)串筒或溜槽;

4、接縫處澆灌混凝土前先澆同配比減石子砂漿(一般30~50mm為宜),并加強(qiáng)接縫處混凝土的振搗;

5、若縫隙夾層不深時(shí),可將松散混凝土鑿去,洗刷干凈后,用1∶2或1∶2.5 水泥砂漿強(qiáng)力填嵌密實(shí);

6、若隙夾層較深時(shí),應(yīng)清除松散部分和內(nèi)部夾雜物,用壓力水沖洗干凈后支模,強(qiáng)力灌細(xì)石混凝土或?qū)⒈砻娣忾]后進(jìn)行壓漿處理。

五、缺棱掉角

(一)現(xiàn)象:

結(jié)構(gòu)或構(gòu)件邊角處混凝土局部掉落,棱角有缺陷。

(二)原因分析:

1、木模板未充分澆水濕潤(rùn)或濕潤(rùn)不夠;混凝土澆筑后養(yǎng)護(hù)不好,造成脫水,強(qiáng)度低,或模板吸水膨脹將邊角拉裂,拆模時(shí),棱角被粘掉;

2、冬季施工過(guò)早拆除側(cè)面非承重模板;

3、拆模時(shí)邊角受外力或重物撞擊,或成品保護(hù)不好,棱角被碰掉;

4、模板未涂刷隔離劑,或涂刷不勻、漏涂。

(三)防治措施:

1、木模板在澆筑混凝土前應(yīng)充分濕潤(rùn),混凝土澆筑后應(yīng)認(rèn)真澆水養(yǎng)護(hù);

2、拆除側(cè)面非承重模板時(shí),混凝土應(yīng)具有1.2MPa以上強(qiáng)度;

3、吊運(yùn)模板,防止撞擊棱角,運(yùn)輸時(shí)將成品陽(yáng)角保護(hù)好,以免碰損;

4、若有缺棱掉角,可將該處松散顆粒鑿除,沖洗充分濕潤(rùn)后,視破損程度用1∶2.5水泥砂漿抹補(bǔ)齊整,或支斜模用比原來(lái)高一級(jí)混凝土搗實(shí)養(yǎng)護(hù)。

六、表面不平整

(一)現(xiàn)象:

混凝土表面凹凸不平,或板厚薄不一,表面不平。

(二)原因分析:

1、砼澆筑后,表面僅用鐵鍬拍平,未用抹子找平壓光,造成表面粗糙不平;

2、模板未支承在堅(jiān)硬土層上,或支承面不足,或支撐松動(dòng)、泡水,致使新澆灌混凝土早期養(yǎng)護(hù)時(shí)發(fā)生不均勻下沉;

3、砼未達(dá)到一定強(qiáng)度時(shí),上人操作或運(yùn)料,使表面出現(xiàn)凹陷不平或印痕。

(三)防治措施:

1、嚴(yán)格按施工規(guī)范操作,澆筑混凝土后,應(yīng)根據(jù)水平控制標(biāo)志或彈線用抹子找平、壓光,終凝后澆水養(yǎng)護(hù);

2、模板應(yīng)有足夠的強(qiáng)度、剛度和穩(wěn)定性,應(yīng)支設(shè)在堅(jiān)實(shí)地基上,有足夠的支撐面積,并防止浸水,確保不發(fā)生下沉;

3、混凝土強(qiáng)度達(dá)到1.2MPa以上,方可在已澆結(jié)構(gòu)上走動(dòng)施工。

七、混凝土表面裂縫

(一)現(xiàn)象:

1、混凝土表面出現(xiàn)有一定規(guī)律的裂縫,對(duì)于板類構(gòu)件有的甚至上下裂通。

2、混凝土表面出現(xiàn)無(wú)規(guī)律的龜裂,且隨時(shí)間推移不斷發(fā)展。

3、大體積混凝土縱深裂縫。

(二)原因分析:

1、混凝土澆搗后未及時(shí)進(jìn)行養(yǎng)護(hù),特別是高溫干燥情況下產(chǎn)生干縮裂縫。

2、使用安定性不合格的水泥拌制混凝土,造成不規(guī)則的并隨時(shí)間發(fā)展的裂縫。

3、大體積混凝土產(chǎn)生溫度裂縫與收縮裂縫。

(三)防治措施:

1、按施工規(guī)程及時(shí)進(jìn)行養(yǎng)護(hù),澆筑完畢后12h以內(nèi)加以覆蓋和澆水,澆水時(shí)間不少于7d(對(duì)摻用緩凝型外加劑或有抗?jié)B要求的混凝土不少于14d)。大體積混凝土如初凝后發(fā)生表面風(fēng)干裂紋,應(yīng)進(jìn)行二次抹面或壓實(shí);

2、所有水泥必須經(jīng)復(fù)檢合格后才能使用;

3、對(duì)大體積混凝土在澆搗前務(wù)必制定妥善的溫控方案,控制內(nèi)外溫差在規(guī)定值以內(nèi)。氣溫變化時(shí)應(yīng)采用必要的防護(hù)措施。

八、混凝土強(qiáng)度不足

(一)現(xiàn)象:

混凝土立方體抗壓強(qiáng)度不能滿足統(tǒng)計(jì)法或非統(tǒng)計(jì)法相應(yīng)的判定式要求,即強(qiáng)度不足。

(二)原因分析:

1、混凝土配合比設(shè)計(jì)不當(dāng);

2、攪拌生產(chǎn)未嚴(yán)格按配合比投料;

3、攪拌時(shí)間不足,均勻性差;

4、試塊制作、養(yǎng)護(hù)不符合規(guī)定要求。

(三)防治措施:

1、正確進(jìn)行配合比設(shè)計(jì)。由于目前原材料供應(yīng)渠道多,質(zhì)量不穩(wěn)定,特別是水泥相當(dāng)一部分是立窯生產(chǎn),安定性有時(shí)不合格,強(qiáng)度偏差大,因此要根據(jù)來(lái)料采樣試配,水泥一定要先檢后用,不能光憑經(jīng)驗(yàn)確定配合比;

2、無(wú)論是預(yù)拌混凝土還是現(xiàn)場(chǎng)攪拌都應(yīng)嚴(yán)格按配合比進(jìn)行投料拌制,嚴(yán)禁任意更改;

3、嚴(yán)格按規(guī)程或攪拌機(jī)說(shuō)明書規(guī)定的攪拌時(shí)間進(jìn)行充分?jǐn)嚢瑁WC拌和物的均勻性;

4、按規(guī)定制作試塊,并及時(shí)進(jìn)行標(biāo)準(zhǔn)養(yǎng)護(hù)。

九、混凝土強(qiáng)度評(píng)定方法選擇不當(dāng)

(一)現(xiàn)象:

由于評(píng)定方法選擇錯(cuò)誤造成混凝土強(qiáng)度誤判。

(二)原因分析:

對(duì)評(píng)定方法的適用條件和對(duì)結(jié)構(gòu)物混凝土強(qiáng)度驗(yàn)收批的劃分認(rèn)識(shí)錯(cuò)誤。

(三)防治措施:

1、區(qū)分統(tǒng)計(jì)方法和非統(tǒng)計(jì)方法的適用條件,正確判定試塊強(qiáng)度值;

2、正確進(jìn)行結(jié)構(gòu)物混凝土驗(yàn)收批的劃分;基礎(chǔ)分部工程應(yīng)單獨(dú)作為一個(gè)驗(yàn)收批進(jìn)行評(píng)定;對(duì)于多層或高層結(jié)構(gòu)應(yīng)按其強(qiáng)度等級(jí)及施工方法事先劃分驗(yàn)收批進(jìn)行評(píng)定。

十、螺絲端桿變形、斷裂

(一)現(xiàn)象:

1、變形:端桿與預(yù)應(yīng)力筋焊接后,冷拉或張拉時(shí),端桿螺紋發(fā)生塑性變形;

2、斷裂:熱處理45號(hào)鋼制作的端桿,在高應(yīng)力下(張拉過(guò)程中或張拉后)突然斷裂,斷口平整,呈脆性破壞。

(二)原因分析:

1、端桿強(qiáng)度低(端桿鋼號(hào)低或熱處理效果差)或者是由于冷拉或張拉應(yīng)力過(guò)高;

2、接頭對(duì)焊質(zhì)量不合格,違反先對(duì)焊后冷拉的規(guī)定;端桿材質(zhì)或加工質(zhì)量不符合要求。

(三)防治措施:

1、加強(qiáng)原材料檢驗(yàn);

2、選用適當(dāng)?shù)臒崽幚砉に噮?shù);

3、堅(jiān)持先對(duì)焊后冷拉的施工順序;

4、根據(jù)變形值的大小更換端桿或通過(guò)二次張拉建立設(shè)計(jì)預(yù)應(yīng)力值,對(duì)斷裂的端桿必須進(jìn)行更換。

十一、預(yù)應(yīng)力鋼絲張拉時(shí)滑絲、斷裂

(一)現(xiàn)象:

在放張錨固過(guò)程中,部分鋼絲內(nèi)縮量超過(guò)預(yù)定值,產(chǎn)生滑絲,有的鋼絲出現(xiàn)斷裂。

(二)原因分析:

滑絲主要是由于錨具加工精度差,熱處理不當(dāng)以及夾片硬度不夠,鋼絲直徑偏差過(guò)大,應(yīng)力不勻等原因。鋼絲斷裂主要是由于鋼絲受力不勻以及夾片硬度過(guò)大而造成。

(三)防治措施:

1、選用硬度合格的錨夾具;

2、編束時(shí)預(yù)選鋼絲,使同一束中鋼絲直徑的絕對(duì)偏差不大于 0.15mm,并將鋼絲理順用鉛絲編扎,避免穿束時(shí)鋼絲錯(cuò)位;

3、澆筑混凝土前,應(yīng)使管道孔和墊板孔垂直對(duì)中;張拉時(shí),要使千斤頂與錨環(huán)墊板對(duì)中。

十二、后張法構(gòu)件裂縫

(一)現(xiàn)象:

張拉后在構(gòu)件錨固區(qū)、端面、支座區(qū)及預(yù)拉區(qū)(如吊車梁上翼緣、屋架上弦)產(chǎn)生裂縫。

(二)原因分析:

1、主要是構(gòu)件端部節(jié)點(diǎn)處尺寸不夠和未配置足夠的橫向鋼筋網(wǎng)片或鋼筋,另外混凝土振搗不實(shí),張拉時(shí)混凝土強(qiáng)度偏低以及張拉力超過(guò)規(guī)定等;

2、拱形屋架上弦裂縫主要是因?yàn)樵O(shè)計(jì)對(duì)張拉階段構(gòu)件預(yù)拉區(qū)的拉應(yīng)力驗(yàn)算不足。

(三)防治措施:

1、嚴(yán)格控制混凝土配合比,加強(qiáng)混凝土振搗,保證混凝土酌密實(shí)性和強(qiáng)度;

2、預(yù)應(yīng)力張拉時(shí),混凝土必須達(dá)到規(guī)定的強(qiáng)度;同時(shí),應(yīng)力控制應(yīng)準(zhǔn)確;

3、嚴(yán)格按設(shè)計(jì)要求配置適量橫向鋼筋或螺旋筋,保證混凝工端面有足夠的承壓強(qiáng)度和安全儲(chǔ)備;

4、認(rèn)真驗(yàn)算構(gòu)件張拉階段預(yù)拉區(qū)的拉應(yīng)力,嚴(yán)格控制超張拉值。

十三、后張法構(gòu)件孔道塌陷、堵塞、位置不正和灌漿不密實(shí)

(一)現(xiàn)象:

1、預(yù)留孔道塌陷或堵塞,預(yù)應(yīng)力筋不能順利穿過(guò);

2、孔道位置偏移,構(gòu)件在預(yù)加應(yīng)力時(shí)發(fā)生側(cè)彎和開(kāi)裂;

3、灌漿強(qiáng)度低,灌漿不飽滿。

(二)原因分析:

1、抽芯過(guò)早,混凝土尚未凝固;抽管時(shí)方向不正產(chǎn)生擠壓力破壞孔壁,形成塌陷、堵塞;

2、芯管固定不牢,“井”字架間距過(guò)大,加上混凝土振搗影響,使孔壁位置產(chǎn)生偏移、孔道不直或不通順;

3、灌漿材料、配合比不合適,操作工藝不當(dāng),灌漿壓力不夠等造成灌漿不密實(shí)。

(三)防治措施:

1、抽管應(yīng)在混凝土初凝后、終凝前進(jìn)行,一般以手指按壓混凝土表面不顯凹痕時(shí)為宜。混凝土澆筑后每隔10~15min順同一方向轉(zhuǎn)動(dòng)鋼管;如果是兩根對(duì)接的管子,其轉(zhuǎn)動(dòng)方向應(yīng)相反;

2、芯管應(yīng)用鋼筋“井”字支架支墊,并與鋼筋綁扎牢固。采用鋼管留孔時(shí),支架間距不應(yīng)大于100cm;采用膠管時(shí),間距不應(yīng)大于50cm;

3、澆筑混凝土?xí)r,振動(dòng)棒不得碰振芯管,起拱的構(gòu)件芯管應(yīng)同時(shí)起拱;

4、灌漿用水泥不低于425號(hào),強(qiáng)度不低于20MPa,水灰比應(yīng)控制在0.4~0.45,泌水率不宜大于2%~3%,應(yīng)摻入微膨脹劑或木鈣。灌漿前用壓力水沖洗孔道,灌漿壓力以0.3~0.5MPa為宜。對(duì)重要構(gòu)件應(yīng)采用二次灌漿法。第二次灌漿應(yīng)在第一次灌漿初凝后進(jìn)行。

- 上一篇:建筑施工接樁怎么做?

- 下一篇:樣板工程施工細(xì)則