泵送性能測試與配制泵送混凝土的經(jīng)驗方法

1、 “可泵性”的試驗測試與評價

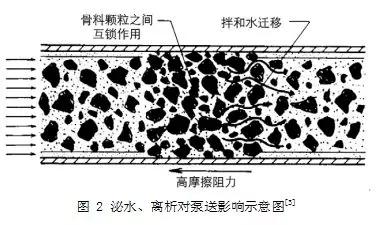

在長期的混凝土泵送施工中,堵泵堵管是最常遇到的問題。混凝土拌和物之所以可以泵送,是依靠水泥砂漿包裹粗骨料、水泥凈漿包裹細骨料傳遞泵壓力和潤滑拌和物而流動。在管道中如果拌和物發(fā)生泌水或泌漿離析,粗細骨料失去漿體的包裹潤滑(如圖2所示),骨料與管壁的摩擦阻力會驟然增大,就可能發(fā)生堵管。同樣,如果拌和物入泵時就發(fā)生離析,很可能導致堵泵。因此,“可泵”的首要條件是拌和物不離析,至少不產(chǎn)生過度離析。最早避免拌和物離析的方法,主要根據(jù)經(jīng)驗和依靠良好的骨料級配、砂漿含量、粉料(細砂和水泥)含量等保證。

英國R.D. Browne和P.B. Bamforth經(jīng)過長達8年的泵送試驗研究,試圖建立檢驗新拌混凝土泵送性能特征值的測試方法,包括:

(1)用壓力泌水試驗測試混凝土“脫水”的內(nèi)部阻力;

(2)測定總體骨料的空隙率,輔助泵送混凝土配制;

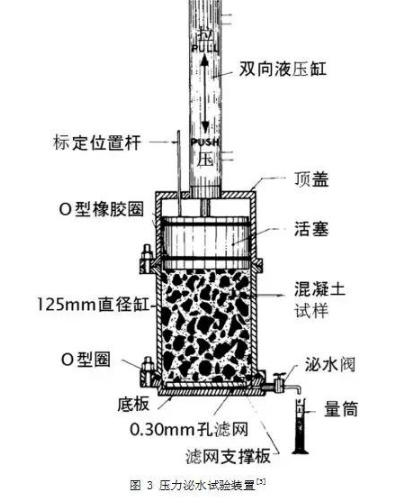

(3)在泵送管線上測試壓力,評價泵的效率和性能,以及混凝土泵送性能。他們認為,在壓力作用下混凝土拌和物快速“脫水”是導致堵管的重要原因(參考圖2),因此研制了圖3所示壓力泌水試驗裝置。

壓力泌水試驗方法:將混凝土拌和物分兩層裝入125mm缸中(不搗實),加壓到35kgf/cm2(約3.5MPa),然后打開泌水閥,記錄10秒和140秒泌水體積V10和V140。試驗顯示,各種坍落度的混凝土拌和物,在140秒以后壓力泌水量很小,因此試驗到140秒就可以終止。

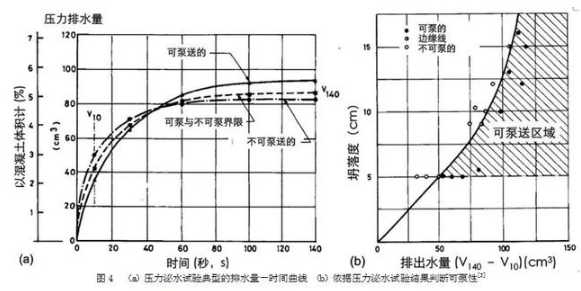

典型的壓力泌水試驗結果如圖4a所示,其中V10高、V140低, 不能泵送;V10低、V140高,可泵送。Browne等認為,壓力作用下快速排出的水量V10,代表了混凝土拌和物中多余的水分;壓力作用140秒后,拌和物中的水處于被壓縮顆粒的空隙中,不易被擠壓出。新拌混凝土“脫水” 快(泌水多),V10較大,(V14 0-V10)則相對小;反之,(V140-V10)較大,則表明混凝土具有較好的可泵性,因為(V140-V10)代表了顆粒之間起潤滑作用的有效水量。用最大骨料粒徑(Dmax)20mm的混凝土進行試驗,得到可泵送(V140-V10)最小值定量結果如圖4b所示。

這樣, 測試混凝土拌和物的坍落度、V10和V14 0,計算(V14 0-V10),然后在圖4b確定是否達到最小允許值,就能夠判斷混凝土是否可以泵送。需要指出,壓力泌水試驗是用來判斷混凝土拌和物發(fā)生堵泵堵管的危險性,也可以判斷拌和物多余水量的高低,作為改善配合比設計的參考,但不能用于判斷混凝土泵送阻力或“易泵性”。此外,圖4b中“可泵”與“不可泵”界限的劃分,是有限試驗(Dmax=20mm的混凝土)得到的結果,并不一定普遍適用。

張晏清等試驗研究用坍落度(S)和140秒壓力泌水總水量(V140)兩個指標表征混凝土可泵性,結合實際工程泵送施工的驗證,將可泵性分為良好、中等和不可泵三個等級:S<16cm,壓力泌水量(V140)在70ml~110ml之間,混凝土可泵性良好;S<8cm,或V14 0 >130ml,或V140<40ml,不可泵;介于以上范圍,可泵性中等。此外,認為混凝土拌和物穩(wěn)定性由加水量和小于0.3mm的細粉體積決定;砂漿體積與砂漿流動性共同作用決定混凝土流動性;減水劑和粉煤灰可提高可泵性。

法國D. Kaplan等建立和使用一個148m長的“真實泵送”試驗管線系統(tǒng),進行了68次不同混凝土拌和物泵送測試(包括許多發(fā)生堵管情況),研究堵管產(chǎn)生的過程和機理,以及避免的方法。其試驗研究發(fā)現(xiàn),混凝土拌和物組成、泵管系統(tǒng)設計或泵送過程操作不當,均可能誘發(fā)堵管,并可能發(fā)生在泵送的任何階段包括潤滑管道(潤管)、泵送、中斷重新啟動和清洗管道階段。

堵管產(chǎn)生原因和防止方法簡述如下:

潤管階段堵管:

活塞式泵的每次推進,會使混凝土的粗骨料在潤管水泥漿中前移,在水平管段跑到潤管漿體前面并聚集,達到一定量就會發(fā)生堵管。堵塞容易發(fā)生在彎管處和安裝安全閥、流量計等部位。避免的方法包括,在泵料斗混凝土不要與潤管水泥漿混和,應待潤管漿液全部出了泵的料斗,再加入混凝土,或潤管漿與混凝土之間用砂漿隔離;潤管階段,泵宜以低速運行;使用潤管水泥漿的量應與管道長度相適應,每20m 長管用約50kg水泥(潤管水泥漿水灰比0.5~0.8)。

泵送過程堵管:

骨料最大粒徑(Dmax)超過管直徑1/4可能導致穩(wěn)定泵送狀態(tài)的堵管;快速提高泵送速 率,有時可引起錐形管道(直徑減小)部位堵塞;局部的干擾如相連管節(jié)磨損程度不同、安裝流量計或有橡膠管段等,可能誘發(fā)堵塞產(chǎn)生;混凝土拌和物在泵料斗中發(fā)生離析,可能大幅度增大進入管道的拌和物粗/細骨料比(C/F比),并因而發(fā)生堵塞;混凝土拌和物本身粗/細骨料比大,可能在泵料斗形成“拱”,使拌和物下 料不暢,大量空氣進入管道形成壓縮空氣氣囊,可能導致拌和物不穩(wěn)定流動和引發(fā)堵塞;混入混凝土中異物, 如大石塊、長金屬絲等,也可能導致堵塞。

泵送過程中斷,重新啟動時堵管:

因為意外情況如清理管道堵塞或混凝土罐車遲到等,泵送過程可能中斷數(shù)十分鐘甚至幾個小時。首要的是必須避免混凝土在管道中凝結。在靜止狀態(tài),如果混凝土拌和物離析,骨料沉降接觸管壁,水平管下部的潤滑層會消失,泵送阻力會大幅度增大,使泵送重新起動困難或堵塞管道。

清洗管道時堵管:

直接用水清理和清洗管道,會清洗掉骨料表面包裹的砂漿,導致骨料失去潤滑而產(chǎn)生堵塞。正確的方法為,在兩個橡膠球之間填充潤濕的牛皮紙(或廢水泥包裝袋),形成約1m長的低滲透性隔離塞,使水不接觸混凝土拌和物,然后再將水泵入管道進行清洗。

上述產(chǎn)生堵管的原因中,在開始的潤管階段和結束的清洗管道階段,發(fā)生堵管多屬于錯誤操作方式造成的,采用正確的泵送工藝流程一般可以避免。

在泵送過程中、泵送中斷重新啟動過程發(fā)生堵管,混凝土拌和物的“可泵性”不良或泌水離析大則是主要原因。

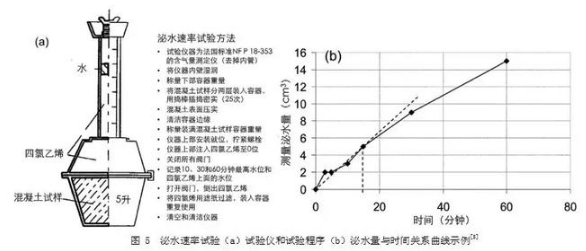

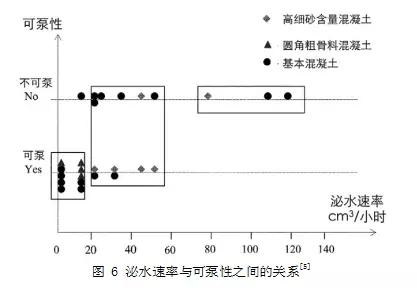

D. Kaplan等嘗試建立常壓自由泌水速率與堵管之間的關系,采用圖5所示的試驗裝置和程序測量混凝土拌和物的泌水速率,在真實泵送選自.投標書代寫網(wǎng) yipai178.com 管道上實測檢驗可泵性(是否堵管),得到的結果見圖6。

結果分析表明,泌水速率可以反映混凝土拌和物的穩(wěn)定性,與發(fā)生堵管的危險性有一定相關性;粗骨料為圓角(卵石)、增加粒徑0.1mm~0.7mm砂比例,有助于降低泌水速率和改善泵送性能。然而,管道堵塞是一種概率事件,誘發(fā)因素較多, 不能從單一泌水速率指標判斷發(fā)生或不發(fā)生,但泌水速率低表明泵送過程出問題的幾率低。