打樁遇到坍孔、堵管、鋼筋籠上浮如何處理?

一、施工準(zhǔn)備

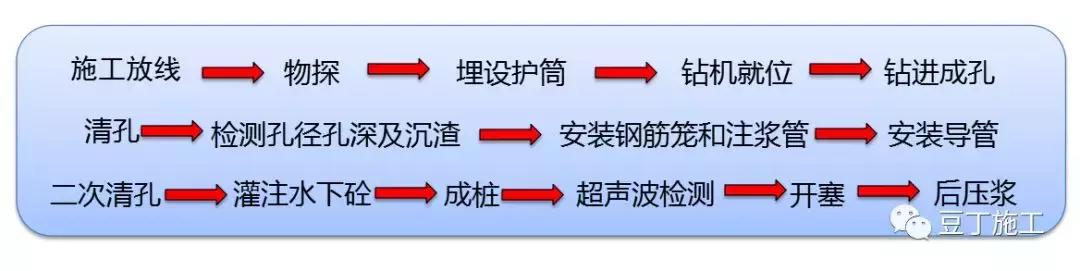

二、施工工藝

2.1施工放線

施工放樣前,復(fù)核設(shè)計提供的測量點位,復(fù)測平面控制網(wǎng)和高程控制網(wǎng),進(jìn)行平差,精度達(dá)到規(guī)范要求,方可進(jìn)行施工放樣。在施工放樣樁位確定后,以樁基中心為圓心,以大于樁身半徑在四周設(shè)立十字護(hù)樁,護(hù)筒做好標(biāo)記并加固穩(wěn)定。經(jīng)監(jiān)理工程師核查、批準(zhǔn)后在原始地形復(fù)測的基礎(chǔ)上往下鉆進(jìn)。

經(jīng)經(jīng)測量放線確定樁位后,采用破碎錘將原路面破除。

2.2物探

地下管線錯綜復(fù)雜的情況,樁基施工前,仔細(xì)查看管線圖紙,以設(shè)計院提供管線圖作為參考;開鉆前在設(shè)計孔樁位置按設(shè)計樁徑加40cm范圍,使用白灰畫圈,人工使用洛陽鏟向下探測,孔徑10cm,至少每15cm一個物探孔,呈十字型交叉布置;可分兩層探測,第一層2m,第二層3m,共5m;第一層未發(fā)現(xiàn)管線,則用旋挖鉆下挖2m后,再探測第二層。若發(fā)現(xiàn)異物則采用人工配合反鏟挖掘機(jī)開挖勘察,開挖探坑尺寸一般為3m×4m,深度至挖出異物為止,確定地下物體種類,拍照取證。物探孔位沿道路橫向和縱向兩方向布置,孔間距15cm,樁徑1.5m的樁基每樁共探測29個孔位

2.3埋設(shè)護(hù)筒

樁徑1m直徑的護(hù)筒,用8mm的鋼板制作;樁徑1.5m直徑護(hù)筒,用10mm鋼板制作。其內(nèi)徑比孔徑大20cm,高度一般為3.5m,為增加剛度防止變形,在護(hù)筒上、下端口和中部外側(cè)各焊一道加勁肋,加勁肋采用Φ20鋼筋焊接。護(hù)筒頂高出地面0.3m。護(hù)筒埋設(shè)采用挖埋法,即用旋挖鉆機(jī)配合人工開挖。埋設(shè)應(yīng)準(zhǔn)確、水平、垂直、穩(wěn)固,護(hù)筒的四周應(yīng)回填粘土并夯實。鉆機(jī)導(dǎo)桿中心線、回旋盤中心線、護(hù)筒中心線應(yīng)保持在同一直線。護(hù)筒中心與設(shè)計樁位中心的偏差不得大于20mm,鋼護(hù)筒垂直度偏差不允許大于0.5%,保證鉆機(jī)沿著樁位垂直方向順利工作。

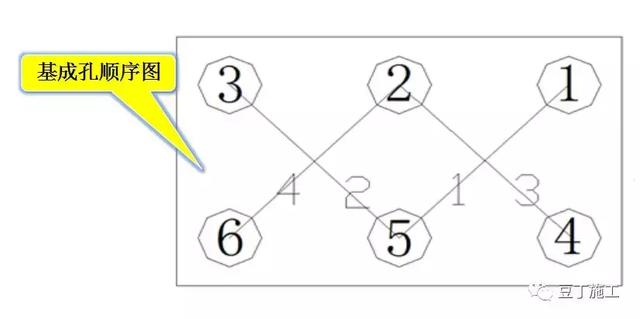

2.4鉆孔施工

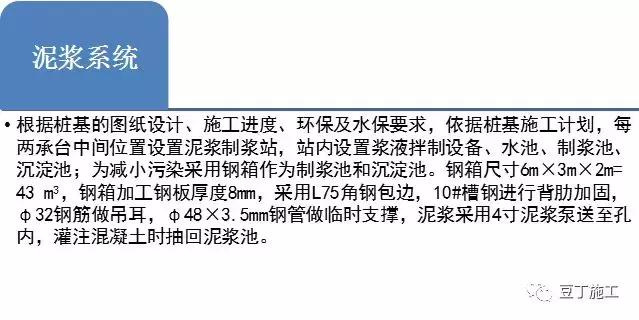

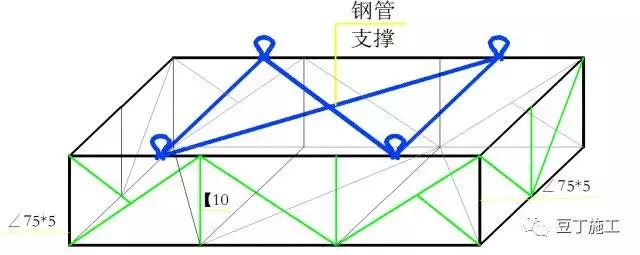

旋挖鉆機(jī)通過自行履帶就位,鉆頭中心點對準(zhǔn)樁位中心,同時調(diào)整鉆桅是否垂直,然后鉆進(jìn),其工作循環(huán)為:對孔→落鉆→鉆進(jìn)→提鉆→反轉(zhuǎn)解鎖→提升鉆機(jī)回轉(zhuǎn)卸土→再對孔。每次鉆孔時在深度表上對零,以檢查鉆進(jìn)情況。每一循環(huán)檢查鋼絲繩是否在滾筒槽內(nèi)(通過后視窗檢查),檢查鋼絲繩是否有毛刺、斷股現(xiàn)象,如有及時更換。鉆孔過程中對地層采用泥漿護(hù)壁。泥漿的制備選用ZL400型制漿機(jī)兩臺,按照規(guī)定的配合比配置泥漿,每盤膨潤土攪拌時間為3分鐘,各種材料的加量誤差不得大于5%。

主要材料選擇如下:

膨潤土:選用優(yōu)質(zhì)的膨潤土。

水、分散劑(工業(yè)用純堿)、絮凝劑(聚丙烯酰胺)

2.5成孔及沉渣檢查

(1)孔徑和孔形檢測:

孔徑檢測在樁孔成孔后,下入鋼筋籠前進(jìn)行,用鋼筋探籠檢測。鋼筋探籠采用Φ28螺紋鋼制作,其外徑等于鋼筋籠直徑加100毫米,但不大于鉆孔的設(shè)計孔徑,長度等于孔徑的6倍,內(nèi)部每1.5m設(shè)一道加勁箍,加勁箍用十字支撐固定檢測時,將探籠吊起,孔的中心與起吊鋼繩保持一致,慢慢放入孔內(nèi),上下通暢表明孔徑大于給定的籠徑,且孔的豎直度滿足要求。

(2)孔深和孔底沉渣檢測:

孔深和孔底沉渣采用標(biāo)準(zhǔn)錘檢測。測錘一般采用錐形錘,錘底直徑13cm~15cm,高20~22cm,質(zhì)量4kg~6kg,掛在測繩上,利用測錘自重錘擊檢查。測繩采用鋼尺進(jìn)行校核,澆筑混凝土前檢查孔底沉渣厚度,要求厚度不大于5cm,嚴(yán)禁采用加深鉆孔深度方法代替清孔。

2.6鋼筋籠加工及聲測和注漿管安裝

(1)鋼筋籠在鋼筋廠內(nèi)分節(jié)制作,節(jié)內(nèi)鋼筋采用套筒連接,施工現(xiàn)場節(jié)與節(jié)之間采用單面焊連接。鋼筋籠采用胎具成型法,由人工纏繞綁扎。為確保鋼筋籠在運(yùn)輸、吊裝過程中不變形,在鋼筋籠制作時,在加勁圈筋中用Φ28鋼筋制作十字鋼筋與加勁圈筋焊接支撐

鋼筋籠的制作應(yīng)嚴(yán)格按照圖紙設(shè)計制作,允許偏差為:

主筋間距±10mm,箍筋間距±20mm,骨架外徑±10mm,骨架傾斜度±0.5%,骨架保護(hù)層厚度±20mm,骨架中心平面位置20mm,骨架頂端高程±20mm,骨架底面高程±50mm。鋼筋籠按8m一節(jié)進(jìn)行制作,分段制作的鋼筋籠,其主筋采用焊接并應(yīng)遵守《混凝土結(jié)構(gòu)工程施工及驗收規(guī)范》GB50204-2002及相關(guān)規(guī)范。

(2)鋼筋骨架保護(hù)層

鋼筋保護(hù)層厚度為60mm。鋼筋籠焊接完后,要在鋼筋籠外焊接φ20mm的定位鋼筋,按設(shè)計長度、位置安裝。

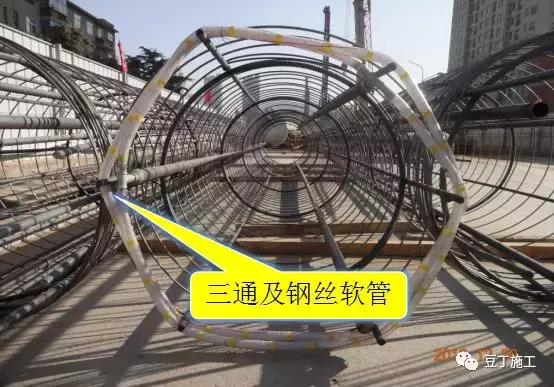

(3)超聲波檢測管和注漿管安裝

根據(jù)設(shè)計要求,每根樁內(nèi)埋設(shè)三根直徑57mm,壁厚3.0mm的聲測管,具體施工措施如下:

①鋼筋籠內(nèi)聲測管和注漿管需要定位筋固定,采用φ10鋼筋焊接在骨架上,長度45cm,每3m一道等距布置在聲測管外圍,分段吊裝,接頭采用專用接頭連接;

②聲測管底端和頂端應(yīng)采用專絲堵進(jìn)行封堵;

③聲測管為便于樁基檢測及樁基后壓降施工,要求聲測管頂部高出地面50cm。

④樁長45m及以上的設(shè)置3道,樁長45m以下的設(shè)置兩道側(cè)注漿閥,側(cè)注漿閥的布設(shè)原理是:最下面一道距離樁底12m~18m、最上面一道距離樁頂8m~15m,每道側(cè)注漿閥豎向間距為12m。每道注漿閥對應(yīng)一根注漿噴管,注漿管采用DN25鋼管,注漿噴頭管的外側(cè)打孔后(孔距10cm)纏防水塑料帶密封。樁側(cè)注漿時,漿液通過滲入和劈裂注入注漿點以上的樁土界面一定范圍內(nèi)的土體中。注漿壓力根據(jù)地層性質(zhì)和深度而定,風(fēng)化巖壓力最高,軟土壓力最低。

導(dǎo)管使用前要檢查是否漏氣、漏水和變形,接頭是否牢固可靠,丈量導(dǎo)管組裝后的實際長度,定期進(jìn)行接長水密試驗和接頭抗拉試驗,滿足要求后方可使用。

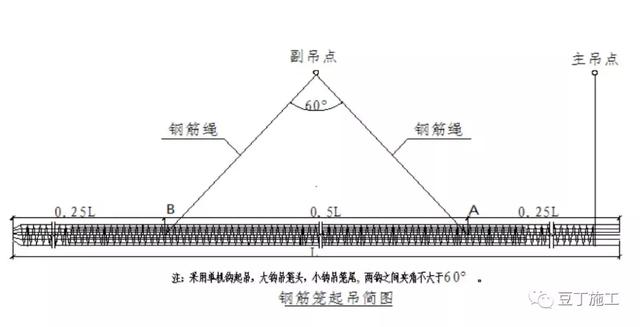

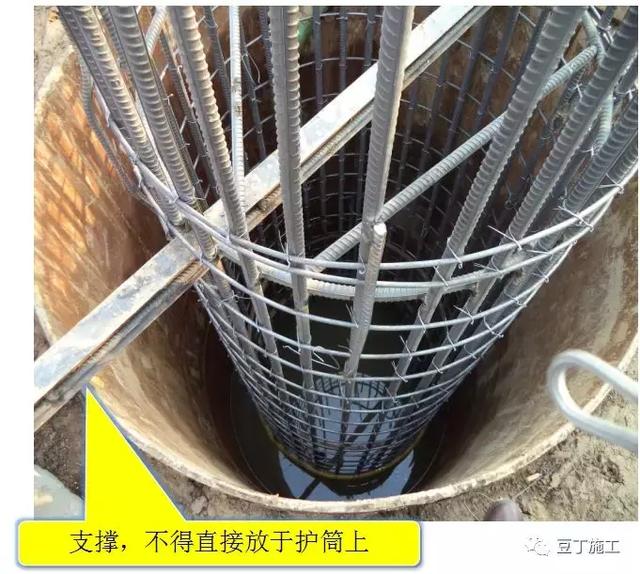

2.7鋼筋籠吊放

(1)采用鋼筋運(yùn)輸車運(yùn)輸時要保證在每個加筋處設(shè)支承點,各支承點高度相等;采用人工抬運(yùn)時,多設(shè)抬棍,并且保證抬棍在加筋處靠近骨架中心穿入,各抬棍受力均勻。鋼筋籠入孔采用吊車吊裝鋼筋籠起吊時,在頂部設(shè)置2個吊點(位置為頂部加強(qiáng)筋位置)用于垂直吊裝,在每節(jié)鋼筋籠中部設(shè)置1個吊點(加強(qiáng)筋位置)用于翻身起吊。在吊點位置多設(shè)1根Φ20加強(qiáng)筋;

(2)鋼筋籠吊至離地面0.3m~0.5m后,應(yīng)檢查鋼筋籠是否平穩(wěn),根據(jù)鋼筋籠尾部距地面距離,隨時指揮副吊配合起鉤。主鉤慢慢起鉤提升,吊機(jī)副吊配合,保持鋼筋籠距地面距離,最終使鋼筋籠垂直于地面。

(3)指揮吊機(jī)吊籠入孔、定位,吊機(jī)旋轉(zhuǎn)應(yīng)平穩(wěn),在鋼筋籠上拉牽引繩。下放時若遇到鋼筋籠卡孔的情況,要吊出檢查孔位情況后再吊放,不得強(qiáng)行入孔。

(4)當(dāng)鋼筋籠下到B吊點時,暫停放下,拆下B吊點的鋼絲繩、卡環(huán)。當(dāng)鋼筋籠繼續(xù)往下插入,到A吊點時,暫停放下,并且插入槽鋼,把鋼筋籠固定在護(hù)筒頂,然后拆下A吊點的鋼絲繩、卡環(huán)。

(5)在第一節(jié)鋼筋籠吊放完成后,起吊第二節(jié)籠至孔口,進(jìn)行主筋焊接,焊接時上、下主筋位置對正,保持鋼筋籠上下軸線一致:先連接一個方向的兩根接頭,然后稍提起,以使上下節(jié)鋼筋籠在自重作用下垂直,再連接其它所有的接頭,接頭位置必須按50%接頭數(shù)量錯開連接,相鄰兩個接頭間的距離不小于主筋直徑的35倍,且不小于50cm,焊接長度采用單面焊為10d。鋼筋籠焊接前進(jìn)行聲測管和灌漿管安裝。

全部主筋焊接完成,纏繞箍筋并梅花形點焊,經(jīng)驗收合格后方可勻速下放。依次從最下節(jié)往上吊裝鋼筋籠直至整個鋼筋籠吊裝完成。

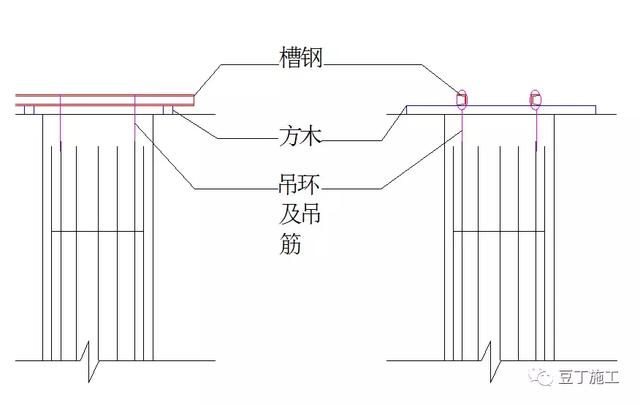

(6)最上節(jié)鋼筋籠下到孔口位置時,用槽鋼臨時將鋼筋籠支撐在孔口,根據(jù)筒頂標(biāo)高和鋼筋籠頂標(biāo)高,算出吊筋長度,焊接吊筋在鋼筋籠主筋上。吊筋采用Ф20圓鋼,吊筋頂端用Ф20圓鋼制作直徑為20的圓環(huán)作為耳筋。然后將吊鉤掛在吊筋上,緩緩下至設(shè)計位置,在鋼筋籠的頂?shù)跞?nèi)插兩根平行的槽鋼,橫放在枕木上,將整個籠體吊掛于護(hù)筒頂端兩側(cè)的方木上,確保鋼筋籠位置、高度準(zhǔn)確。槽鋼采用[20號,每根長3m。

2.8安裝導(dǎo)管

導(dǎo)管要依次下放,并要記錄好導(dǎo)管下設(shè)順序、每根導(dǎo)管的長度、導(dǎo)管根數(shù)。下設(shè)導(dǎo)管時應(yīng)防止碰撞鋼筋籠,導(dǎo)管支撐架用型鋼制作,支撐架支墊在鉆孔平臺上,用于支撐懸吊導(dǎo)管。

2.9清孔及沉渣測定

清孔

⑴ 清孔目的:由于安放鋼筋籠及導(dǎo)管,這段時間內(nèi),孔底會產(chǎn)生沉渣,所以鋼筋籠及導(dǎo)管就位后,利用導(dǎo)管進(jìn)行清孔。

⑵ 清孔方法:在導(dǎo)管頂部安裝一個彎頭和皮籠,用泵將泥漿壓入導(dǎo)管內(nèi),再從孔底沿著導(dǎo)管置換沉渣。

⑶ 清孔標(biāo)準(zhǔn):孔深達(dá)到設(shè)計要求,孔底泥漿密度控制在1.03~1.1,黏度控制在17~20s,含沙率≤2%,復(fù)測沉渣厚度在50mm以內(nèi),才能灌注水下混凝土。

沉渣測定

樁孔經(jīng)過清孔后,滿足摩擦樁孔底沉渣要求。孔底沉渣厚度測定采用帶圓錐形測錘的標(biāo)準(zhǔn)水文測繩進(jìn)行,測錘重量≥1kg,沉渣厚度不大于5cm。孔底沉渣計算底起點位置,應(yīng)以孔底錐體1/2高度處起算。

當(dāng)沉渣厚度不滿足設(shè)計及規(guī)范要求時需按方案要求進(jìn)行清孔。

2.10混凝土運(yùn)輸與灌注

(1)結(jié)合混凝土拌合站至施工現(xiàn)場的運(yùn)距,灌注過程中要充分考慮運(yùn)距對混凝土塌落度的影響。

樁身混凝土灌注在二次清孔完成并檢驗沉渣厚度和泥漿比重符合規(guī)定后的半個小時內(nèi)進(jìn)行,并連續(xù)灌注直至樁完成。

(2)初灌量應(yīng)使導(dǎo)管一次埋入砼1.0m以上,首批砼灌注方量的數(shù)量由現(xiàn)場計算確定,應(yīng)能滿足導(dǎo)管初次埋置深度的需要。

(3)混凝土配比應(yīng)遵循以下原則:混凝土的含砂率宜為0.43~0.47;坍落度宜為180~220mm;膠凝材料用量280~400kg/m3,最大水膠比0.55。

(4)在灌注混凝土前,首先吊入隔水塞,隔水塞比導(dǎo)管內(nèi)徑小20~25mm,灌注混凝土前用鐵絲吊掛在導(dǎo)管內(nèi),混凝土達(dá)到首灌量時剪斷放塞,初灌時導(dǎo)管埋深大于1.0m,每次提升導(dǎo)管之前測一次導(dǎo)管內(nèi)外徑混凝土面的高度,填寫水下混凝土灌注記錄表,繪制水下混凝土灌注曲線。當(dāng)孔內(nèi)混凝土面將要接近鋼筋籠的底端時,要防止鋼筋籠上浮。當(dāng)灌注混凝土面接近設(shè)計標(biāo)高時,要注意混凝土面使其符合設(shè)計要求,每次拆下的導(dǎo)管應(yīng)及時沖洗干凈,灌完后必須沖洗漏斗、儲漿斗及其它專用工具。灌注工作必須連續(xù)進(jìn)行,盡可能壓縮上料運(yùn)輸?shù)醵贰⑻峁堋⒉鸸軙r間,嚴(yán)禁中途停工,灌注混凝土之前應(yīng)測量混凝土坍落度,混凝土坍落度控制在180~220mm。混凝土灌注充盈系數(shù)為1~1.3,每個灌注樁取樣3組(每組3塊)試塊(邊長為100mm的立方體)。混凝土灌注完成后緩慢將導(dǎo)管拔出,導(dǎo)管提離混凝土面之前要反復(fù)插實,避免空心樁。水下混凝土連續(xù)施工,不許間斷,灌注過程須詳細(xì)記錄。對澆筑過程中的一切故障都要記錄備案

注意:

1、在各項試驗、測試合格后方可進(jìn)行混凝土澆筑,在建筑過程中需全過程進(jìn)行各項試驗、測試;

2、混凝土初灌使用的料斗容量必須滿足初灌導(dǎo)管埋深大于1m;

3、澆筑過程中時刻注意混凝土面高度,確保導(dǎo)管埋深處于2~6米范圍內(nèi);

4、當(dāng)導(dǎo)管埋深超過允許范圍時,及時拔出導(dǎo)管,拔出的導(dǎo)管應(yīng)當(dāng)及時沖洗干凈碼放整齊。

2.11樁基檢測

成樁7天后進(jìn)行超聲波檢測,檢測要求如下:

(1)、鉆孔灌注樁應(yīng)100%埋設(shè)聲測管,超聲波檢測的樁數(shù)不應(yīng)少于50%

(2)、高應(yīng)變動測法的抽檢率不宜小于相近條件下總樁數(shù)的5%,且不少于5根。

(3)、樁基應(yīng)100%進(jìn)行完整性檢測。按此要求,未進(jìn)行超聲波檢測盒高應(yīng)變動測的樁,均應(yīng)進(jìn)行低應(yīng)變反射波檢測。

三、后注漿施工

(1)施工工藝原理:

以注漿泵將配置好的水泥漿加壓輸入樁身內(nèi)導(dǎo)管,通過樁底或樁側(cè)注漿閥注入周圍介質(zhì)。樁底注漿時通過滲入(粗粒土)和劈裂(細(xì)粒土)作用注入樁底沉渣和周圍一定范圍的土體中,并在樁土軟弱界面上擴(kuò)大至樁底以上10~20m甚至更高的范圍。樁長45m及以上的設(shè)置3道側(cè)注漿閥,樁長45m以下的設(shè)置兩道,側(cè)注漿閥的布設(shè)原理是:最下面一道距離樁底12m~18m、最上面一道距離樁頂8m~15m,每道側(cè)注漿閥豎向間距為12m。每道注漿閥對應(yīng)一根注漿噴管,注漿管采用DN25×3.5鋼管,注漿噴頭管的外側(cè)打孔后(孔距10cm)纏防水塑料帶密封。樁側(cè)注漿時,漿液通過滲入和劈裂注入注漿點以上的樁土界面一定范圍內(nèi)的土體中.

(2)工作作用:

a、沉渣和泥皮的固化效應(yīng):對于粗粒沉渣被水泥漿固化為中低強(qiáng)度的混凝土,對于細(xì)粒沉渣或虛土被固化為網(wǎng)狀結(jié)石復(fù)合土體,端阻力由此提高。樁身表面泥皮應(yīng)水泥漿的物理化學(xué)作用而固化,側(cè)阻力由此提高。

b、滲入膠結(jié)效應(yīng):當(dāng)樁底樁側(cè)為粗粒土(卵石、礫石、粗中砂)因水泥漿的滲入膠結(jié)效應(yīng)而使其強(qiáng)度顯著提高。

c、劈裂加筋效應(yīng):當(dāng)樁底樁側(cè)為細(xì)粒土(粘性土粉土、粉細(xì)砂)劈裂注入,形成強(qiáng)度和剛度較高的網(wǎng)狀加筋復(fù)合土體。對于非飽和細(xì)粒土,通過劈裂-壓密注漿使土體得到增強(qiáng)。

d、擴(kuò)底擴(kuò)徑效應(yīng):樁底形成擴(kuò)大頭,樁表面形成緊固于樁體的10~50mm厚水泥結(jié)石層,起到擴(kuò)底擴(kuò)徑的效應(yīng)。

3.1壓漿前的準(zhǔn)備

⑴ 壓漿設(shè)備及壓漿管的安裝

①壓漿系統(tǒng)由漿液攪拌器、帶濾網(wǎng)的貯漿斗、壓漿泵、壓力表、高壓膠管、預(yù)埋在樁中的壓漿導(dǎo)管和單向閥等組成。

②壓漿泵系統(tǒng)的選型

壓漿泵是實施后壓漿的主要設(shè)備,壓漿泵一般采用額定壓力6~12mpa,額定流量30-100L/min的壓漿泵,壓漿泵的壓力表量程為額定泵壓的1.5~2.0倍。

漿液攪拌器的容量與額定壓漿量相匹配,攪拌器漿液出口應(yīng)設(shè)置水泥漿濾網(wǎng),避免水泥團(tuán)進(jìn)入貯漿筒后吸入壓漿導(dǎo)管內(nèi)而造成堵管或爆管事件。

壓漿泵與壓漿管之間采用能承受2倍以上最大壓漿力的加筋軟管連接。

(2)漿液的制備

采用與灌注樁水泥同強(qiáng)度等級的普通硅酸鹽水泥與清水拌制成水泥漿,水灰比為0.6。后壓漿作業(yè)前,應(yīng)進(jìn)行試壓漿,對漿液水灰比、壓漿壓力、壓漿量等工藝參數(shù)調(diào)整優(yōu)化,最終確定工藝參數(shù)。

⑶開塞

灌注樁后注漿施工中,采用樁底不填碎石方案、開塞時間提前的措施。開塞在混凝土澆筑后3~14天內(nèi)進(jìn)行,開塞后用清水沖洗注漿管道,直至溢出清水,然后用堵頭重新封閉壓漿管。

⑷ 后壓漿的施工時間

成樁7天樁基聲波檢測后開始注漿,先側(cè)注漿,后樁底注漿,樁側(cè)注漿順序為先上后下,先外圍后中間,樁側(cè)注漿和樁底注漿時間間隔3~6小時。

3.2后壓漿技術(shù)的施工要點

(1)樁端注漿

樁端注漿時選用聲測管作為注漿管,綁扎在鋼筋籠內(nèi)側(cè),隨鋼筋籠下入孔底。聲測管布置三根呈等邊三角形,外徑為Ф57mm,管壁厚度3.0mm的鋼管,頂端高出地面50cm并用堵頭封嚴(yán),防止泥漿進(jìn)入。選兩根聲測管作為注漿管,下部分別用變徑接頭(Ф57mm變Ф25mm)、三通和單向閥連接一根Ф32mm帶鋼絲的柔性高壓塑料管作為注漿噴頭管。注漿噴頭管繞樁身環(huán)形布置并間隔10cm鉆孔于管壁上,最后在外面(包裹一層透明膠布)包裹一層橡皮帶密封。兩根中一根作為備用管,注漿管注漿失敗時使用。

(2)樁側(cè)注漿

樁長45m及以上的設(shè)置3道側(cè)注漿閥,樁長45m以下的設(shè)置2道按照以下位置布置注漿閥:最下面一道距離樁底12~18m,最上面一道距離樁頂8~15m,每道側(cè)注漿閥豎向間距12m。每道注漿閥對應(yīng)一根注漿管,注漿管為DN25鋼管,鋼管綁扎在鋼筋籠外側(cè),鋼管連接三通、單向閥和一根Ф32帶鋼絲的柔性高壓塑料管作為注漿噴管,布置同樁底注漿噴管。

(3) 水泥漿配制

將一定水灰比水泥漿液的對應(yīng)刻度在攪拌機(jī)筒外壁上作出標(biāo)記。配制水泥漿液時先在攪拌機(jī)內(nèi)加一定量的水,然后邊攪拌邊加入定量水泥,根據(jù)水灰比再補(bǔ)加水,水泥漿攪拌好后達(dá)到對應(yīng)刻度,攪拌時間不少于2分鐘,漿液用3×3mm的濾網(wǎng)進(jìn)行過濾,漿液采用純水泥漿。水泥漿攪拌好后,過濾后放入貯漿筒,水泥在儲漿筒內(nèi)也保證不斷攪拌。

(4)注漿壓力和控制要求

4.1注漿應(yīng)滿足設(shè)計需要的壓力和持續(xù)時間要求。樁側(cè)注漿壓力為2~2.5MPa,樁底注漿壓力為2~4MPa,持荷時間:壓力達(dá)到設(shè)計值后持荷時間不應(yīng)小于5min。

4.2 為減少管路系統(tǒng)對注漿壓力的損失,注漿泵與注漿孔口距離不宜大于30m,并確保注漿過程中注漿管路不發(fā)生彎折。

4.3規(guī)范要求主將流量一般應(yīng)控制在75L/min,為保證注漿效果,要求注漿泵最高額定壓力應(yīng)大于10MPa,流量大于5m3/h。

4.4 注漿量(水泥用量)設(shè)計

即對于對于樁徑1.5m的樁:樁側(cè)注漿水泥用量為1.5t/道;樁底注漿水泥用量3.5t/道;注漿水泥總用量為兩道測注漿閥時單根樁6.5t,三道測注漿閥時為8t。

對于樁徑1.0m的樁:注漿水泥總用量為兩道測注漿閥時單根樁2.9t,三道測注漿閥時為3.5t,首樁注漿量需乘以1.2的系數(shù)。

⑸ 壓漿過程采用“雙控”的方法進(jìn)行控制,壓漿終止條件,當(dāng)滿足下列條件之一可終止壓漿:

①注漿總量和注漿壓力均達(dá)到設(shè)計要求;

②對每一道注漿來說,注漿量達(dá)到設(shè)計值,但注漿壓力沒有達(dá)到設(shè)計值。此時改為間歇注漿,再注設(shè)計值的30%水泥漿為止;

③對每一道注漿來說,注漿壓力達(dá)到設(shè)計值并在持荷5min后,注漿量少于設(shè)計值,此時保證注漿量不低于設(shè)計值的80%即可。

⑹ 壓漿作業(yè)過程記錄應(yīng)完整,并經(jīng)常對后壓漿的各項工藝參數(shù)進(jìn)行檢查,發(fā)現(xiàn)異常情況時,應(yīng)立即查明原因,采取措施后繼續(xù)壓漿。

樁基后壓漿必須確保灌漿壓力值及灌漿量達(dá)到設(shè)計要求。

3.3注意事項

⑴ 后壓漿施工過程中,應(yīng)經(jīng)常對后壓漿的各工藝參數(shù)進(jìn)行檢查,發(fā)現(xiàn)異常立即采取處理措施。

⑵ 壓漿作業(yè)工程中,應(yīng)采取措施防止爆管,甩管,防漏電等安全措施。

⑶ 前臺觀測人員與后臺開泵人員分工明確,并保持密切聯(lián)系,及時處理灌漿過程中的意外情況。

⑷ 壓漿泵壓力表應(yīng)定期檢定。

⑸ 水泥漿液中可根據(jù)實際需要摻加外加劑

⑹ 施工過程中,應(yīng)采取措施防止粉塵污染環(huán)境。

(7) 聲測前對聲測管進(jìn)行清水清洗。

四、特殊情況處理與預(yù)防措施

4.1鉆進(jìn)中坍孔

⑴ 現(xiàn)象

在鉆孔過程中,如果孔內(nèi)水位突然下降,孔口冒細(xì)密的水泡。就顯示已經(jīng)坍孔。

⑵ 危害

使鉆孔無法正常進(jìn)行。易造成掉鉆、埋鉆事故。

⑶ 原因分析

①泥漿比重不夠或其他泥漿性能指標(biāo)如粘度、膠體率等不符合要求,在孔壁不能形成堅實泥皮;或不能隨地質(zhì)條件變化,調(diào)整泥漿比重,造成孔壁不穩(wěn)。

②由于清孔而未及時補(bǔ)充泥漿或孔內(nèi)出現(xiàn)承壓水。或鉆孔通過砂礫等強(qiáng)透水層或孔壁遇到流砂層而造成孔內(nèi)水頭高度低于孔外時,壓向孔壁的水壓力減小,造成坍孔。

③護(hù)筒埋置太淺,或孔口附近地面受水浸變軟,孔口坍塌造成護(hù)筒漏水,形成坍孔。

⑷ 預(yù)防措施

①在松散粉砂土或流砂中鉆孔時,應(yīng)選用較大比重,粘度較高的泥漿,并放慢進(jìn)尺速度。

②根據(jù)不同的地質(zhì),調(diào)整泥漿比重,確保泥漿具有足夠的稠度,確保空內(nèi)外水位差,維持孔壁穩(wěn)定。

⑸ 防治措施:

①發(fā)生孔口坍塌時,可立即拆除護(hù)筒并重新埋設(shè)護(hù)筒再鉆,坍孔部位不深時,可用深埋護(hù)筒法,將護(hù)筒周圍土夯實填密實,重新鉆孔。

②發(fā)生孔內(nèi)坍塌時,判明坍塌位置,回填砂和粘土(或砂礫和黃土)混合物到坍孔處以上1-2m。如坍孔嚴(yán)重時應(yīng)全部回填,待回填物沉淀密實后再行鉆進(jìn)。

4.2清孔后孔底沉淀超厚

⑴ 現(xiàn)象

采用噴射清孔法;或用加深孔底深度的方法代替清孔。

⑵ 危害

清孔的目的是抽、換孔內(nèi)泥漿,降低孔內(nèi)的泥漿相對密度。噴射法及加深孔底均未能達(dá)到清孔目的,不僅使樁尖承載力降低,且易引起樁身混凝土產(chǎn)生夾泥或有夾層,甚至發(fā)生斷樁。

⑶ 原因分析

①噴射清孔時,射水(或射風(fēng))的壓力過大易引起坍孔,壓力過小,又不能有效翻動孔底沉淀物。

②加深孔底不能降低孔內(nèi)水中泥漿的相對密度。同時,加深孔底增加的承載力不能補(bǔ)償未清孔造成的承載力損失。

⑷ 治理方法

①清孔應(yīng)根據(jù)設(shè)計要求、鉆孔方法、機(jī)具設(shè)備條件和土層情況選定適應(yīng)方法,應(yīng)達(dá)到降低泥漿相對密度、清除鉆渣、清除沉淀層或盡量減少其厚度的目的。

②對于各種鉆孔方法,采用抽漿清孔法最徹底。清孔中,應(yīng)注意始終保持孔內(nèi)水頭,以防坍孔。

③清孔后,測定泥漿各項指標(biāo),泥漿的含砂率、粘度和相對密度應(yīng)滿足質(zhì)量標(biāo)準(zhǔn)的要求。

4.3灌注樁砼導(dǎo)管堵管

⑴ 現(xiàn)象

導(dǎo)管堵塞。

⑵ 危害

造成灌注中斷,易在中斷后灌注時形成高壓氣囊。嚴(yán)重時,易發(fā)展為斷樁。

⑶ 原因分析

①由于各種原因使混凝土離析,粗骨料集中而造成倒掛堵塞。

②由于灌注時間持續(xù)過長,最初灌注的混凝土已初凝,增大了管內(nèi)混凝土下落的阻力,使混凝土堵在管內(nèi)。

⑷ 預(yù)防措施:

①灌注混凝土的坍落度易在180-220mm之間,并保證具有良好的和易性。在運(yùn)輸和灌注過程中不發(fā)生顯著離析和泌水。

②保證混凝土的連續(xù)灌注,中斷灌注不應(yīng)超過30分鐘。

⑸ 治理方法

灌注開始不久發(fā)生堵管時,可用長桿沖、搗或用振動導(dǎo)管。若無效果,拔出導(dǎo)管,用空氣吸泥機(jī)或抓斗將已灌入孔底的混凝土清出,換新導(dǎo)管,準(zhǔn)備足夠儲量混凝土,重新灌注。

4.4鋼筋籠在灌注混凝土?xí)r上浮

⑴ 現(xiàn)象

鋼筋籠入孔后,雖已加以固定,但孔內(nèi)灌注混凝土?xí)r,鋼筋籠向上浮移。

⑵ 危害

鋼筋籠一旦發(fā)生上浮,基本無法使其歸位,從而改變樁身配筋數(shù)量,損害樁身抗彎強(qiáng)度。

⑶ 原因分析

混凝土由漏斗順導(dǎo)管向下灌注時,混凝土的位能產(chǎn)生一種頂托力。該種頂托力隨灌注時混凝土位能的大小,灌注速度的快慢、首批混凝土的流動度、首批混凝土的表面標(biāo)高大小而變化。當(dāng)頂托力大于鋼筋籠的重量時,鋼筋籠會被浮推上升。

⑷ 預(yù)防措施

①摩擦樁應(yīng)將鋼筋籠骨架的幾根主筋延伸至孔底,鋼筋骨架上端在孔口處與護(hù)筒相接固定。

②灌注中,當(dāng)混凝土表面接近鋼筋籠籠底時,應(yīng)放慢混凝土灌注速度,并應(yīng)使導(dǎo)管保持較大距離,以便減小對鋼筋籠的沖擊。

③混凝土進(jìn)入鋼筋籠一定深度后,應(yīng)適當(dāng)提升導(dǎo)管,使鋼筋籠在導(dǎo)管下口有一定深度。但注意導(dǎo)管埋入混凝土表面應(yīng)不小于2m。

4.5 灌注混凝土?xí)r樁孔坍孔

⑴ 現(xiàn)象

灌注水下混凝土過程中,發(fā)現(xiàn)護(hù)筒內(nèi)泥漿水位突然上升溢出護(hù)筒,隨即驟降并冒出水泡,為坍孔征兆。如用測深錘探測混凝土面與原深度相差很多時,可確定為坍孔。

⑵ 危害

造成樁身擴(kuò)徑,樁身混凝土夾泥;嚴(yán)重時,會引起斷樁事故。

⑶ 原因分析

①灌注混凝土過程中,孔內(nèi)外水頭未能保持一定高差。

②護(hù)筒刃腳周圍漏水;孔外堆放重物或有機(jī)器振動,使孔壁在灌注混凝土?xí)r坍孔。

③導(dǎo)管卡掛鋼筋籠及堵管時,均易發(fā)生坍孔。

⑷ 治理方法

①灌注混凝土過程中,要采取各種措施來穩(wěn)定孔內(nèi)水位,還要防止護(hù)筒及孔壁漏水。

②用吸泥機(jī)吸出坍入孔內(nèi)的泥土,同時保持或加大水頭高,如不再坍孔,可持續(xù)灌注。

③如用上述方法處治,坍孔仍不停時,或坍孔部位較深,宜將導(dǎo)管、鋼筋籠拔出,回填粘土,重新鉆孔。

4.6 埋導(dǎo)管事故

⑴ 現(xiàn)象

導(dǎo)管從已灌入孔內(nèi)的混凝土中提升費(fèi)勁,甚至拔不出,造成埋管事故。

⑵ 危害

埋導(dǎo)管使灌注水下混凝土施工中斷,易發(fā)展為斷樁事故。

⑶ 原因分析

①灌注過程中,由于導(dǎo)管埋入混凝土過深,一般往往大于6m。

②由于各種原因,導(dǎo)管超過0.5小時未提升,部分混凝土初凝,抱住導(dǎo)管。

⑷ 預(yù)防措施

①導(dǎo)管采用接頭形式應(yīng)為卡口式,可縮短卸導(dǎo)管引起的導(dǎo)管停留時間,各批混凝土均摻入緩凝劑,并采取措施,加快各種速度。

②隨混凝土的灌入,勤提升導(dǎo)管,使導(dǎo)管埋深不大于6m。

⑸ 治理方法

①埋導(dǎo)管時,用鏈?zhǔn)交嚒⑶Ы镯敗⒕頁P(yáng)機(jī)進(jìn)行試拔。

②若拔不出時,可加力拔斷導(dǎo)管,然后按斷樁處理。

4.7夾泥、斷樁

⑴ 現(xiàn)象

先后兩次灌注的混凝土層之間,夾有泥漿或鉆渣層,如存在于部分截面為夾泥;如屬于整個截面有夾泥層或混凝土有一層完全離析,基本無水泥漿粘結(jié)時,為斷樁。

⑵ 危害

夾泥、斷樁使樁身混凝土不連續(xù),無法承受彎矩和地震引起的水平剪切力,使樁報廢。

⑶ 原因分析

①灌注水下混凝土?xí)r,混凝土的坍落度過小,集料級配不良,粗骨料顆粒太大,灌注前或灌注中混凝土發(fā)生離析;或?qū)Ч苓M(jìn)水等使樁身混凝土產(chǎn)生中斷。

②灌注中,發(fā)生堵塞導(dǎo)管又未能處理好;或灌注中發(fā)生導(dǎo)管卡掛鋼筋籠、埋導(dǎo)管、嚴(yán)重坍孔而處理不良時,都會演變?yōu)闃渡韲?yán)重夾泥、混凝土樁身中斷的嚴(yán)重事故。

③清孔不徹底或灌注時間過長,首批混凝土已初凝,而繼續(xù)灌入的混凝土頂層與泥漿相混;或?qū)Ч苓M(jìn)水,一般性灌注混凝土中坍孔,均會在兩層混凝土中產(chǎn)生部分夾有泥漿渣土的截面。

⑷ 預(yù)防措施

①混凝土坍落度嚴(yán)格按設(shè)計或規(guī)范要求控制,盡量延長混凝土初凝時間(如用初凝慢的水泥、加緩凝劑,用卵石、加大砂率、控制石料最大粒徑等)

②灌注混凝土前,檢查導(dǎo)管、混凝土罐車、攪拌機(jī)等設(shè)備是否正常,并有備用的設(shè)備、導(dǎo)管,確保混凝土能連續(xù)灌注。

③實現(xiàn)選擇好商品砼供應(yīng)路線和備用路線,通過電臺、對講機(jī)統(tǒng)一調(diào)度,發(fā)現(xiàn)道路擁堵及時變更路線,保證商品砼供應(yīng)及時、迅速。

④在選擇商品砼供應(yīng)站的時候,盡量選擇距離工地現(xiàn)場近的,并確定備用商品砼供應(yīng)站,以備應(yīng)急。

⑤隨灌混凝土、隨提升導(dǎo)管,做到連灌、勤測、勤拔管,隨時掌握導(dǎo)管埋入深度,避免導(dǎo)管埋入過深或過淺。

⑥采取措施,避免導(dǎo)管卡、掛鋼筋籠;避免出現(xiàn)堵導(dǎo)管、埋導(dǎo)管、灌注中坍孔、導(dǎo)管進(jìn)水等質(zhì)量通病的發(fā)生。

⑸ 治理方法

①斷樁或夾泥發(fā)生在樁頂部時,可將其剔除。然后接長護(hù)筒,并將護(hù)筒壓至灌注好的混凝土面以下。抽水、除渣,進(jìn)行接樁處理。

②用地質(zhì)鉆機(jī)鉆芯取樣,證明有蜂窩、松散、裹漿等情況(取芯率小于40%時)、樁身混凝土有局部混凝土松散或夾泥、局部斷樁時,應(yīng)采用壓漿補(bǔ)強(qiáng)法處理。

③對于嚴(yán)重夾泥、斷樁情況,要與設(shè)計單位協(xié)商,出具處理方案后處理。

4.8注漿常見問題及處理

⑴ 正常注漿過程中經(jīng)常出現(xiàn)的幾種情況:

1)壓力逐漸上升,但達(dá)不到設(shè)計要求的壓力,這可能是漿液在粘土中形成脈狀劈裂滲透,或漿液濃度低、膠凝時間長、或部分漿液溢出。

2)壓漿開始后壓力不上升,甚至離開初始壓力值呈下降趨勢,這可能使?jié){液外溢。

3)壓力上升后突然下降,這可能是漿液從注漿管周圍溢走,或注速過大,擾動土層,或遇到空隙薄弱部位。

4)壓力上升很快,而速度上不去,表明土層密實或凝膠時間過短。

5)壓力有規(guī)律上升,即使達(dá)到容許壓力,壓漿速度也很正常(變化不大),這表明壓漿是成功的。

6)壓力上升后又下降,而后再度上升,并達(dá)到預(yù)定的要求值,可以認(rèn)為是第3)種情況的空隙部位已被漿液填滿,這種情況也是成功的。

五、質(zhì)量控制

樁基是一種深入地下的隱蔽工程,其質(zhì)量不能直接進(jìn)行外觀檢查,在施工全過程中,必須采取有效的質(zhì)量控制措施,以確保灌注樁質(zhì)量完全滿足設(shè)計要求。樁基質(zhì)量控制點包括樁位、樁徑、樁斜、樁長、樁底沉渣厚度、樁頂浮渣厚度、樁的結(jié)構(gòu)、混凝土強(qiáng)度和勻質(zhì)性、鋼筋籠等內(nèi)容。

5. 1樁位控制

施工現(xiàn)場泥濘較多,樁位定好后,無法長期保存,護(hù)筒埋設(shè)以后尚需校對。為確保樁位質(zhì)量,可采取精密測量方法,即用全站儀定位,護(hù)筒埋設(shè)完,再次進(jìn)行復(fù)測。采用焊制的坐標(biāo)架校正護(hù)筒中心同樁位中心,保持一致。

對相鄰已施工的樁的樁身傾斜情況必須事先掌握;當(dāng)已完成的灌注樁存在樁身傾斜的情況時,特別是兩側(cè)樁都已澆筑完成的情況,應(yīng)由設(shè)計、監(jiān)理和施工單位共同確定未施工樁的開孔位置,以保證此樁施工不破壞兩側(cè)樁體。

5.2樁斜控制

埋設(shè)護(hù)筒采用護(hù)筒內(nèi)徑上下兩端十字交叉法定心,通過兩中心點,能確保護(hù)筒垂直。

鉆進(jìn)中及時測定孔斜,保證孔斜率小于1%。發(fā)現(xiàn)孔斜過大,立即采取糾斜措施。

5.3樁徑控制

根據(jù)地層情況合理選擇鉆頭直徑,對樁徑控制有重要作用。孔徑可比鉆頭直徑大5~10cm。在砂層、礫石等松散地層,為防止坍塌掉塊而造成超徑現(xiàn)象,應(yīng)合理使用泥漿。

5.4樁長控制

施工中對護(hù)筒口高程與各項設(shè)計高程都要搞清楚,正確進(jìn)行換算。土層中鉆進(jìn),錐形鉆頭的起始點要準(zhǔn)確無誤,根據(jù)不同土質(zhì)情況進(jìn)行調(diào)整。機(jī)具長度丈量要準(zhǔn)確。并考慮負(fù)重后的伸長值,發(fā)現(xiàn)錯誤應(yīng)及時更正。

5.5樁底沉渣控制

土層、砂層或礫石層鉆進(jìn),一般用泥漿換漿方法清孔。合理選擇泥漿性能指標(biāo),換漿時,返出鉆孔的泥漿比重應(yīng)小于1.10,才能保持孔底清潔無沉渣。孔底淤積厚度,嚴(yán)格按清孔標(biāo)準(zhǔn)規(guī)定執(zhí)行,防止沉渣過多而影響樁長和灌注混凝土質(zhì)量。

5.6樁頂控制

灌注的混凝土,通過導(dǎo)管底部流出,把孔底的沉渣沖起并填補(bǔ)其空間。隨著灌注的繼續(xù),混凝土面不斷升高,由于沉渣比重比混凝土小,始終浮在最上面,形成樁頂浮渣。浮渣的密實性較差,與混凝土有明顯區(qū)別。當(dāng)混凝土灌注至最后一斗時,應(yīng)準(zhǔn)確探明浮渣厚度。計算調(diào)整末斗混凝土容量。灌注完以后再復(fù)查樁頂高度,達(dá)到設(shè)計要求時將導(dǎo)管拆除,否則應(yīng)補(bǔ)料。

5.7混凝土強(qiáng)度控制

根據(jù)設(shè)計配合比,進(jìn)行混凝土試配,快速保養(yǎng)檢測。對混凝土配合比設(shè)計進(jìn)行必要的調(diào)整。嚴(yán)格按規(guī)范把好水泥、砂、石的質(zhì)量關(guān)。有質(zhì)量保證書的也要進(jìn)行核對。

灌注過程中,經(jīng)常觀察分析混凝土配合比,及時測試坍落度,試配時為節(jié)約水泥可加入適量的外加劑,降低水量,提高混凝土強(qiáng)度。

嚴(yán)格按規(guī)定作試塊,在拌合機(jī)出料口或澆筑現(xiàn)場取樣,保證取樣質(zhì)量和數(shù)量。混凝土試塊一組由3個100mm×100mm×100mm立方體組成。

5.8樁身結(jié)構(gòu)控制

鋼筋籠制作與安裝時,鋼筋間距不能超過規(guī)范允許的誤差,主筋的搭接選用機(jī)械接頭、搭接焊和幫條焊時,嚴(yán)格按照規(guī)范要求進(jìn)行。定位塊是控制保護(hù)層厚度的主要措施,不能省略。鋼筋籠的全部數(shù)據(jù)都應(yīng)按隱蔽工程進(jìn)行驗收、記錄。

起吊部位可增焊環(huán)筋,提高強(qiáng)度。起吊鋼繩應(yīng)放長,以減少兩繩夾角,防止鋼筋籠起吊時變形。確保導(dǎo)管密封良好,灌注時活動導(dǎo)管提高不能過多,防止夾泥、斷樁等質(zhì)量事故發(fā)生。如發(fā)生這些事故,應(yīng)將導(dǎo)管全部提出,處理好后再下入孔內(nèi)。

5.9后注漿質(zhì)量控制措施

⑴ 成樁質(zhì)量標(biāo)準(zhǔn)應(yīng)符合JGJ94《建筑樁基技術(shù)規(guī)范》的相應(yīng)規(guī)定,采用此規(guī)范相應(yīng)條款進(jìn)行驗收。

⑵ 后注漿施工過程中,經(jīng)常對后注漿的各項工藝參數(shù)進(jìn)行檢查,水灰比采用現(xiàn)場抽查形式,根據(jù)攪拌筒上的刻度進(jìn)行水灰比計量,壓漿壓力采取跟蹤檢查壓力表的形式發(fā)現(xiàn)異常應(yīng)采取相應(yīng)措施。

⑶ 工程完工后,應(yīng)按照現(xiàn)行JGJ94《建筑樁基技術(shù)規(guī)范》有關(guān)規(guī)定進(jìn)行單樁豎向承載力及樁身完整性檢驗。

⑷ 對于注漿量等施工主要參數(shù)達(dá)不到試樁的相應(yīng)值時,應(yīng)征求設(shè)計單位的處理意見進(jìn)行施工處理。

⑸ 樁基后注漿施工完成后應(yīng)提供下列資料:材質(zhì)檢驗報告、壓漿設(shè)備性能資料、試壓漿記錄、設(shè)計工藝參數(shù)、后注漿作業(yè)記錄、后注漿樁檢驗及特殊情況處理記錄。后注漿資料需現(xiàn)場進(jìn)行簽認(rèn)。

5.10原材料控制

對每批進(jìn)場的鋼筋、水泥、外加劑等原材料,應(yīng)嚴(yán)格檢查標(biāo)號、出廠日期和出廠實驗報告等材質(zhì)證明文件并抽樣檢查上報監(jiān)理,各項性能指標(biāo)均符合設(shè)計要求才能使用,嚴(yán)禁使用不合格或過期硬化水泥。除外加劑另委托相應(yīng)資質(zhì)的試驗室進(jìn)行1~2次專門檢驗外,其余原材料抽樣檢查的主要要求如下:

⑴ 水泥

工地試驗室按袋裝水泥每200t為一個抽樣批次,散裝水泥每500t為一個抽樣批次進(jìn)行抽樣送檢,檢驗項目包括強(qiáng)度等級、凝結(jié)時間、安定性等指標(biāo)。取樣與檢驗方法依據(jù)有關(guān)水泥標(biāo)準(zhǔn)。

(2)砂石

按每600t或者400m3為一批,不足該數(shù)視為一批。在料堆取樣時不少于8點組成一組樣品。對拌和樓料場的砂石料進(jìn)行抽樣試驗,試驗項目包括篩分析和含泥量,試驗結(jié)果對應(yīng)于當(dāng)日的澆筑樁孔。

⑶ 鋼筋

當(dāng)鋼筋直徑超過12mm時,應(yīng)進(jìn)行機(jī)械性能及可焊性性能試驗;進(jìn)場后的鋼筋每批(同品種、同等級、同一截面尺寸、同爐號、同廠家生產(chǎn)的每60t為一批)內(nèi)任選三根鋼筋,各截取一組試樣,每組3個試件,一組試件用于拉伸試驗(屈服強(qiáng)度、抗拉強(qiáng)度及延伸率);一組試件用于冷彎試驗;一組試件用于可焊性試驗;如果有一組試件試驗失敗或不符合標(biāo)準(zhǔn)要求,另取兩組試件再做試驗。如果選自.投標(biāo)書代寫網(wǎng) yipai178.com 兩組試件中有一組試驗結(jié)果仍不符合要求,則該批鋼筋將不得接收,或根據(jù)試驗結(jié)果由監(jiān)理人審查決定降低級別用于非承重的結(jié)構(gòu)。

⑷ 粉煤灰

對進(jìn)場粉煤灰應(yīng)按批取樣檢驗粉煤灰的品質(zhì)。粉煤灰的取樣以連續(xù)供應(yīng)的200t為一批,不足200t者按一批計。每批粉煤灰必須檢驗細(xì)度、燒失量、需水量比和含水率。

⑸ 膨潤土

按每100t為一個抽樣批次進(jìn)行原材料試驗;對進(jìn)場的膨潤土進(jìn)行泥漿配合比試驗,為泥漿攪拌站提供泥漿配合比,并根據(jù)進(jìn)場膨潤土的變化,隨時調(diào)整制漿配合比;施工中應(yīng)每日對泥漿站泥漿進(jìn)行日常檢驗,主要檢測泥漿的密度、粘度等指標(biāo)。

⑹外加劑

一般的液體外加劑,如泵送劑、減水劑、防凍劑等取樣檢驗的批量都是以不超過100t為一批,但是特殊時要特殊對待,如粉劑膨脹劑是不超過200t為一批。每批外加劑主要檢測抗壓強(qiáng)度比、減水率、凝結(jié)時間差、坍落度保留值等項目。

六、質(zhì)量檢驗

6.1成孔質(zhì)量檢查

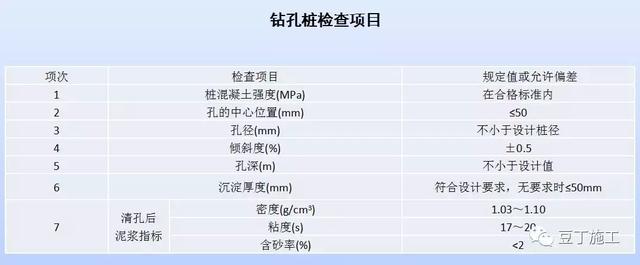

鉆孔灌注樁在成孔過程中及終孔后以及灌注混凝土前,均需對鉆孔進(jìn)行階段性的成孔質(zhì)量檢查。鉆孔樁的成孔質(zhì)量檢查項目及檢查方法見下表。

鉆孔樁檢查項目

⑴ 孔位檢查

鋼護(hù)筒埋設(shè)完,在樁開孔前采用全站儀定位檢查。

⑵ 孔徑和孔形檢查

孔徑檢測是在樁孔成孔后,下入鋼筋籠前進(jìn)行的,可采用測量鉆頭直徑,用與設(shè)計樁徑相同的鉆頭自孔口至孔底下入鉆孔中,若鉆頭通過鉆孔中不卡鉆,則表明孔徑合格。還可以用探籠檢測,檢測時,將探籠吊起,孔的中心與起吊鋼繩保持一致,慢慢放入孔內(nèi),上下通暢無阻表明孔徑大于給定的籠徑。

⑶ 孔深和孔底沉渣檢查

孔深和孔底沉渣采用標(biāo)準(zhǔn)錘檢測。測錘一般采用錐形錘,錘底直徑13~15cm,高20~22cm,質(zhì)量4~6kg。測繩必須經(jīng)檢校過的鋼尺進(jìn)行校核。

⑷ 成孔豎直度檢查

采用鉆桿測斜法檢測豎直度。

⑸ 清孔檢查

清孔完成以后,用測繩法進(jìn)行檢測,進(jìn)行成孔的對比,清孔后的沉渣厚度不大于50mm。

6.2樁身混凝土質(zhì)量檢查

每根樁在澆筑混凝土?xí)r,對攪拌的混凝土進(jìn)行取樣成型,到齡期后進(jìn)行室內(nèi)有關(guān)混凝土指標(biāo)試驗。混凝土試件成型組數(shù)按設(shè)計規(guī)定的數(shù)量。

對成型后的樁身質(zhì)量采用超聲波無破損檢測法檢測和評價。成樁7天后方可進(jìn)行樁基超聲波檢測。

檢測要求如下:

①鉆孔灌注樁應(yīng)100%埋設(shè)聲測管,超聲波檢測的樁數(shù)不應(yīng)少于50%。

②高應(yīng)變動測法的抽檢率不宜小于相近條件下總樁數(shù)的5%,且不少于5根。

③樁基應(yīng)變進(jìn)行100%的完整性檢測。按此要求,未進(jìn)行超聲波檢測和高應(yīng)變動測的樁,均應(yīng)進(jìn)行低應(yīng)變反射波檢測。

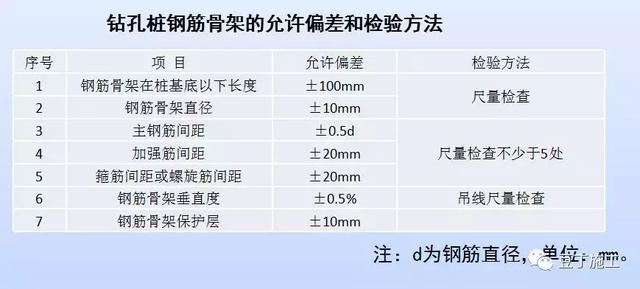

6.3鋼筋加工及安裝

⑴ 鋼筋應(yīng)平直、無損傷,表面無裂紋、油污、顆粒狀或片狀老銹。鉆孔樁鋼筋骨架的允許偏差和檢驗方法應(yīng)下表規(guī)定:

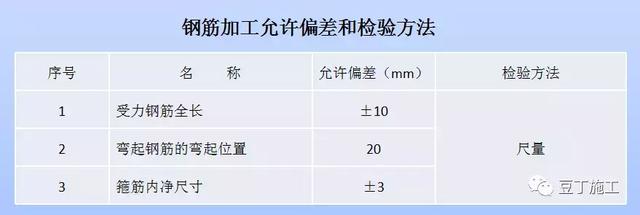

(2)鋼筋的加工應(yīng)符合設(shè)計要求。鋼筋加工允許偏差和檢驗方法應(yīng)符合表10.4-3的要求;鋼筋焊接接頭的檢查和允許偏差應(yīng)符合設(shè)計要求或交通行業(yè)有關(guān)規(guī)范要求。