地下連續(xù)墻施工方法分析!

一、施工工藝

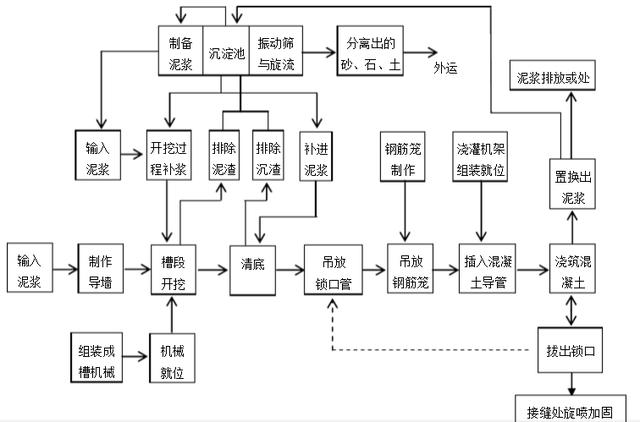

工藝流程:

測量放線→導(dǎo)墻施工→泥漿配制→槽段開挖→清基→鎖口管吊放→鋼筋籠吊放→砼澆注→鎖口拔出→墻趾注漿

二、主要施工辦法

(一) 測量放線

1、平面測量控制

根據(jù)業(yè)主提供的平面控制點,向基坑外圍的布設(shè)一條閉合的平面導(dǎo)線。在地下連續(xù)墻的施工過程中,軸線投點采用極坐標(biāo)法,根據(jù)基坑外圍閉合導(dǎo)線及基準(zhǔn)點,投放各主軸線控制點,然后用全站儀引測出各條軸線。 施工過程中,對導(dǎo)線、軸線基準(zhǔn)控制點定期進(jìn)行復(fù)測,特別是在基坑外圍基準(zhǔn)點可能因為連續(xù)墻位移而走動,挖土結(jié)束及底板澆筑完畢,必須根據(jù)業(yè)主提供的原點坐標(biāo)對外圍閉合導(dǎo)線、軸線基準(zhǔn)控制點進(jìn)行復(fù)核、調(diào)整,并在底板面布設(shè)軸線控制檢測點。

2、高程測量

在圍墻腳內(nèi)側(cè)布設(shè)一條閉合水準(zhǔn)導(dǎo)線,并與已知高程點聯(lián)測,再由水準(zhǔn)點向基坑用吊鋼尺法向下傳遞高程;沿連續(xù)墻墻面每隔30m設(shè)高程控制點,并用紅油漆作出醒目標(biāo)志。 定期對連續(xù)墻上的高程控制點進(jìn)行復(fù)核。

3、測量精度保障措施

(1)平面測量控制:測角采用三測回,測距采用四次讀數(shù)二測回。

(2)水準(zhǔn)儀投點采用四個方向二測回。

(3)鋼尺傳遞高程采用正反測各二測回。

(4)定期對測量儀器進(jìn)行檢校。

(二)導(dǎo)墻制作

1、導(dǎo)墻結(jié)構(gòu)

在地下連續(xù)墻成槽前,應(yīng)砌筑導(dǎo)墻。導(dǎo)墻制作做到精心施工,導(dǎo)墻質(zhì)量的好壞直接影響地下連續(xù)墻的邊線和標(biāo)高,是成槽設(shè)備進(jìn)行導(dǎo)向,是存儲泥漿穩(wěn)定液位,維護(hù)上部 土體穩(wěn)定,防止土體坍落的重要措施。 導(dǎo)墻采用整體式鋼筋混凝土結(jié)構(gòu),凈寬比地下連續(xù)墻厚大5cm,即850mm;導(dǎo)墻頂口和地面平,肋厚200mm,一般控制深度為1.8m,且插入原狀土20cm以上,導(dǎo)墻頂面高于地下水位1.5m以上,不得漏漿。導(dǎo)墻在施工期間,應(yīng)能承受施工載荷。

2、導(dǎo)墻施工方法

測量放樣:根據(jù)地下連續(xù)墻軸線定出導(dǎo)墻挖土位置;測量放樣完成后,請總包單位復(fù)核;

挖土:測量放樣后,灑白灰線,采用機械挖土和人工修整相結(jié)合的方法開挖導(dǎo)墻。挖土標(biāo)高由人工修整控制;

立模及澆砼:綁扎鋼筋之前,再次采用全站儀放樣出導(dǎo)墻中線樁位,而后再綁扎鋼筋、立模,立模完成后,請總包單位和監(jiān)理單位進(jìn)行復(fù)核。

拆模及加撐:砼達(dá)到一定強度后可以拆模,同時在內(nèi)墻上面分層支撐,防止導(dǎo)墻向內(nèi)擠壓,方木水平間距2m,上下間距為1.0m;

回填土:導(dǎo)墻拆完模并加撐后,應(yīng)立即在導(dǎo)墻背后分層回填粘性土并壓實; 施工縫:導(dǎo)墻施工縫處應(yīng)鑿毛,增加鋼筋插筋,使導(dǎo)墻成為整體,達(dá)到不滲水的目的,施工縫應(yīng)與地下連續(xù)墻接頭錯開;

導(dǎo)墻養(yǎng)護(hù):導(dǎo)墻制作好后自然養(yǎng)護(hù)到70%設(shè)計強度以上時,方可進(jìn)行成槽作業(yè),在此之前禁止車輛和起重機等重型機械靠近導(dǎo)墻;

導(dǎo)墻分幅:導(dǎo)墻施工結(jié)束后,立即在導(dǎo)墻頂面上畫出分幅線,用紅漆標(biāo)明單元槽段的編號(距離分幅線1.5m的位置);同時測出每幅墻頂標(biāo)高,標(biāo)注在施工圖上,以備有據(jù)可查。

(二) 泥漿工藝

1、施工工藝

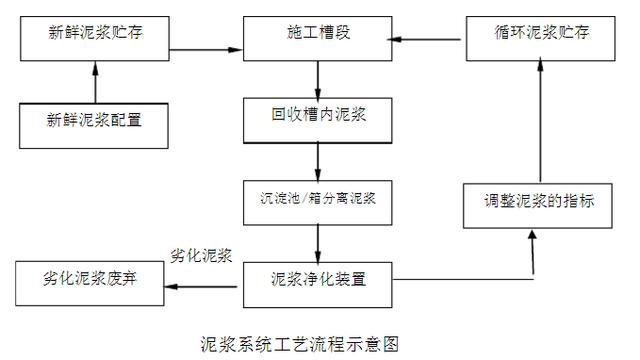

2、泥漿循環(huán)

泥漿循環(huán)采用3kw型泥漿泵在泥漿池內(nèi)循環(huán),7.5Kw型泥漿泵輸送,15Kw(或22KW)泥漿泵回收,由泥漿泵和軟管組成泥漿循環(huán)管路。

3、泥漿的分離凈化

泥漿使用一個循環(huán)之后,利用泥漿凈化裝置對泥漿進(jìn)行分離凈化并補充新制泥漿,以提高泥漿的重復(fù)使用率。提高泥漿技術(shù)指標(biāo)的方法是向凈化泥漿中補充重晶石粉、燒堿、鈉土等,使凈化泥漿基本上恢復(fù)原有的護(hù)壁性能。

4、劣化泥漿處理

劣化泥漿首先儲存在廢漿池中,而后采用封閉的泥漿罐車外運到指定的場所。

5、泥漿施工管理

成槽作業(yè)過程中,槽內(nèi)泥漿液面應(yīng)保持在不致泥漿外溢的最高液位,并且必須高出地下水位1m以上,成槽作業(yè)暫停施工時,泥漿面不應(yīng)低于導(dǎo)墻頂面5選自.投標(biāo)書代寫網(wǎng) yipai178.com 0cm。 在清槽過程中應(yīng)不斷置換泥漿。清槽后,槽底0.5~1m處的泥漿比重應(yīng)小于1.15,含砂率不大于7%,粘度不大于25s。

(三)成槽施工

1、槽段劃分

2、槽段放樣

根據(jù)設(shè)計圖紙作進(jìn)一步核定的槽段尺寸,在導(dǎo)墻上精確定位出地墻分段標(biāo)記線,并根據(jù)鎖口管實際尺寸在導(dǎo)墻上標(biāo)出鎖口管位置。以便于成槽機成槽、鎖口管吊放、鋼筋籠吊放的定位工作。

3、成槽機垂直度控制

根據(jù)地下連續(xù)墻的垂直度要求,成槽前,利用水平儀調(diào)整成槽機的水平度,利用經(jīng)緯儀控制成槽機抓斗的垂直度。成槽過程中,利用成槽機上的垂直度儀表及自動糾偏裝置來保證成槽垂直度。

4、成槽挖土順序

根據(jù)每個槽段的寬度尺寸,決定挖槽的幅數(shù)和次序,對三序成槽的槽段,采用先兩邊后中間的順序。對Y、T、L形及非標(biāo)準(zhǔn)槽段,要合理安排挖槽的次序,防止或減小因土體的不對稱性而使抓斗在成槽中產(chǎn)生左右跑位現(xiàn)象,給鋼筋籠及鎖口管的正常吊放帶來影響。當(dāng)有特殊槽段確有不可避免的不對稱性時,應(yīng)放置鎖口管或其它靠件來防止跑位的發(fā)生。

5、成槽挖土

成槽過程中,抓斗入槽、出槽應(yīng)慢速、穩(wěn)當(dāng),根據(jù)成槽機儀表及實測的垂直度情況及時糾偏。

6、槽深測量及控制

根據(jù)導(dǎo)墻實際標(biāo)高計算成槽深度,以保證地墻的設(shè)計深度。槽深采用標(biāo)準(zhǔn)的測繩測量,每幅根據(jù)其寬度測2~3點,同時根據(jù)導(dǎo)墻實際標(biāo)高控制挖槽的深度,以保證地墻的設(shè)計深度。在抓斗繩索上根據(jù)不同地下墻的深度作好標(biāo)記,以控制槽段超挖。

(四)導(dǎo)墻拐角部位兩端部位處理

成槽機在地下連續(xù)墻拐角處挖槽時,即使緊貼導(dǎo)墻作業(yè),也會因為抓斗斗殼和斗齒不在成槽斷面之內(nèi)的緣故,而使角內(nèi)留有余土。為此,在導(dǎo)墻拐角處根據(jù)所用的成槽機械端面形狀相應(yīng)外放約20cm,以免成槽斷面不足,妨礙鋼筋籠下槽。

(五)清底

在刷壁過程中槽段同時也在進(jìn)行自然沉淀,待刷壁結(jié)束后開始清底工作,直至測錘碰實的感覺出現(xiàn),表明槽底沉渣清理到位; 鋼筋籠下放完成后,混凝土澆筑之前,再次采用測錘對槽底沉渣進(jìn)行檢測,若槽底沉渣超出10cm,則采用正循環(huán)輸送新漿入槽,控制槽底沉渣小于10cm。

(六)刷壁

為提高接頭處的抗?jié)B及抗剪性能,在連續(xù)墻接頭處對先行幅墻體接縫進(jìn)行刷壁清洗; 刷壁上下反復(fù)刷動至少8次,直到刷壁器上無泥為止后,繼續(xù)采用刷壁器對接頭刷壁2~3次,徹底刷除接頭沉渣。刷壁工具使用特制刷壁器,刷壁必須在清孔之前進(jìn)行。

(七)地下連續(xù)墻接頭的處理 鎖口管安放步驟:

1、吊裝鎖口管使用主吊。

2、鎖口管分段起吊入槽,在槽口逐段拼接成設(shè)計長度后,下放到槽底。

3、鎖口管的中心應(yīng)與設(shè)計中心線相吻合,防止混凝土倒灌;上端口與導(dǎo)墻連接處用槽鋼扁擔(dān)擱置;鎖口管后側(cè)填粘土,防止傾斜導(dǎo)致接頭不平順,從而影響后續(xù)開挖。

(八) 鋼筋籠制作和吊放

1、鋼筋籠加工平臺

根據(jù)成槽設(shè)備的數(shù)量及施工現(xiàn)場的實際情況。本工程擬搭設(shè)2個(暫定)鋼筋籠加工平臺現(xiàn)場制作鋼筋籠。根據(jù)設(shè)計的鋼筋間距,插筋、預(yù)埋件、及鋼筋連接器的設(shè)計位置畫出控制標(biāo)記,以保證鋼筋籠和預(yù)埋件的布設(shè)精度,鋼筋籠平臺定位用經(jīng)緯儀控制,標(biāo)高用水準(zhǔn)儀校正。

2、鋼筋籠制作

鋼筋籠整體制作,整體起吊。 鋼筋籠加工時縱向鋼筋采用對焊或機械連接,橫向鋼筋與縱向鋼筋連接采用點焊,桁架筋采用單面焊,長度不小于10d,接頭位置要相互錯開,同一連接區(qū)段內(nèi)焊接接頭百分率不得大于50%,縱橫向桁架筋相交處需點焊,鋼筋籠四周0.5m范圍內(nèi)交點需全部點焊,搭接錯位及接頭檢驗應(yīng)滿足鋼筋混凝土規(guī)范要求。鋼筋保證平直,表面潔凈無油污,內(nèi)部交點50%點焊,鋼筋籠桁架及鋼筋籠吊點上下1m處需100%點焊。

3、鋼筋籠保護(hù)層設(shè)置

為保證保護(hù)層的厚度,在鋼筋籠寬度上水平方向設(shè)2~3列定位墊塊,每列墊塊豎向間距按3m設(shè)置。

4、鋼筋籠吊放

⑴吊點的確定: 根據(jù)鋼筋籠重心的計算結(jié)果,結(jié)合鋼筋籠的形狀合理確定吊點,確保鋼筋籠平穩(wěn)起吊,回直后鋼筋籠垂直。鋼筋籠加工后初步考慮整體吊裝。

⑵吊裝過程: 鋼筋整體起吊,故先用主鉤起吊鋼筋籠前4個主吊吊點,副鉤起吊鋼筋籠的后4個副吊吊點,多組葫蘆主副鉤同時工作,使鋼筋籠緩慢吊離地面,控制鋼筋籠垂直度,對準(zhǔn)槽段位置緩慢入槽并控制其標(biāo)高,并用槽鋼制作的扁擔(dān)擱置在導(dǎo)墻上。

(九) 混凝土灌注

1、在同一槽段內(nèi)同時使用兩根導(dǎo)管灌注時,其間距不應(yīng)大于3m,導(dǎo)管距槽段接頭不宜大于1.5m。開始灌注時,導(dǎo)管底端距槽底不宜大于500mm;混凝土面應(yīng)均勻上升,各導(dǎo)管處的混凝土表面的高差不宜大于0.5m,混凝土須在終凝前灌注完畢。

2、混凝土灌注采用導(dǎo)管法施工,導(dǎo)管選用D=250的圓形螺旋快速接頭類型。用混凝土澆筑架將導(dǎo)管吊入槽段規(guī)定位置,導(dǎo)管頂部安裝方形漏斗。

3、混凝土面的上升速度不應(yīng)小于2.0m/h,導(dǎo)管埋入混凝土內(nèi)深度宜為2~6m。 5、在混凝土澆筑前要測試坍落度,在澆筑過程中做好混凝土試塊:地下連續(xù)墻施工時,每一單元槽段混凝土應(yīng)制作抗壓強度試件1組,每5個槽段應(yīng)制作抗?jié)B壓力試件1組,并做好記錄。

(十)接頭箱頂拔

接頭箱要有足夠的剛度,在澆筑混凝土過程中要防止繞流,鎖口管頂拔與混凝土灌注相結(jié)合,混凝土灌注記錄作為頂拔鎖口管時間的控制依據(jù)。根據(jù)水下混凝土凝固速度及施工中試驗數(shù)據(jù),混凝土灌注開始后2~3h左右開始拔動。以后每隔30分鐘提升一次,其幅度為50~100mm,混凝土澆筑結(jié)束8小時以內(nèi),將鎖口管完全拔出。具體操作步驟如下:

1、鎖口管吊裝就位后,隨著安裝液壓頂升架。

2、澆注砼時應(yīng)做好自然養(yǎng)護(hù)試塊, 正式開始頂拔鎖口管的時間,應(yīng)以自然養(yǎng)護(hù)試塊達(dá)到終凝狀態(tài)所經(jīng)歷的時間為依據(jù),開始頂拔鎖口管應(yīng)在砼灌注3小時左右進(jìn)行第一次起拔,以后每30min提升一次,每次50~100㎜,直至終凝后完全拔出。

3、在頂拔接頭箱過程中,要根據(jù)現(xiàn)場混凝土澆灌記錄表,計算接頭箱允許頂拔的高度,嚴(yán)禁早拔、多拔。

4、接頭箱由液壓頂升架頂拔,履帶吊協(xié)同作業(yè),分段拆卸。