大體積混凝裂縫難防治?精細(xì)化施工要點(diǎn)這里拿!

混凝土結(jié)構(gòu)物實(shí)體最小幾何尺寸不小于1m的大體量混凝土,或預(yù)計(jì)會因混凝土中膠凝材料水化引起的溫度變化和收縮而導(dǎo)致有害裂縫產(chǎn)生的混凝土,稱之為大體積混凝土。

特點(diǎn)就是體積大,一般實(shí)體最小尺寸大于或等于1m,它的表面系數(shù)比較小,水泥水化熱釋放比較集中,內(nèi)部升溫比較快。混凝土內(nèi)外溫差較大時(shí),會使混凝土產(chǎn)生溫度裂縫,影響結(jié)構(gòu)安全和正常使用。所以必須從根本上分析它,來保證施工的質(zhì)量。

大體積混凝土的配置方法

大體積混凝土所選用的原材料應(yīng)注意以下幾點(diǎn):

1、粗骨料宜采用連續(xù)級配,細(xì)骨料宜采用中砂。

2、外加劑宜采用緩凝劑、減水劑;摻合料宜采用粉煤灰、礦渣粉等。

3、大體積混凝土在保證混凝土強(qiáng)度及坍落度要求的前提下,應(yīng)提高摻合料及骨料的含量,以降低單方混凝土的水泥用量。

4、水泥應(yīng)盡量選用水化熱低、凝結(jié)時(shí)間長的水泥,優(yōu)先采用中熱硅酸鹽水泥、低熱礦渣硅酸鹽水泥、大壩水泥、礦渣硅酸鹽水泥、粉煤灰硅酸鹽水泥、火山灰質(zhì)硅酸鹽水泥等。

大體積混凝土的運(yùn)輸

混凝土拌合物的運(yùn)輸應(yīng)采用混凝土攪拌運(yùn)輸車,運(yùn)輸車應(yīng)具有防風(fēng)、防曬、防雨和防寒設(shè)施。

攪拌運(yùn)輸車在裝料前應(yīng)將罐內(nèi)的積水排盡。

攪拌運(yùn)輸車單程運(yùn)送時(shí)間,采用預(yù)拌混凝土?xí)r,應(yīng)符合國家現(xiàn)行標(biāo)準(zhǔn)《預(yù)拌混凝土》GB/T 14902的有關(guān)規(guī)定。

攪拌運(yùn)輸過程中需補(bǔ)充外加劑或調(diào)整拌合物質(zhì)量時(shí),宜符合下列規(guī)定:

(1)當(dāng)運(yùn)輸過程中出現(xiàn)離析或使用外加劑進(jìn)行調(diào)整時(shí),攪拌運(yùn)輸車應(yīng)進(jìn)行快速攪拌,攪拌時(shí)間應(yīng)不小于120s;

(2)運(yùn)輸過程中嚴(yán)禁向拌合物中加水。

運(yùn)輸過程中,坍落度損失或離析嚴(yán)重,經(jīng)補(bǔ)充外加劑或快速攪拌已無法恢復(fù)混凝土拌和物的工藝性能時(shí),不得澆筑入模。

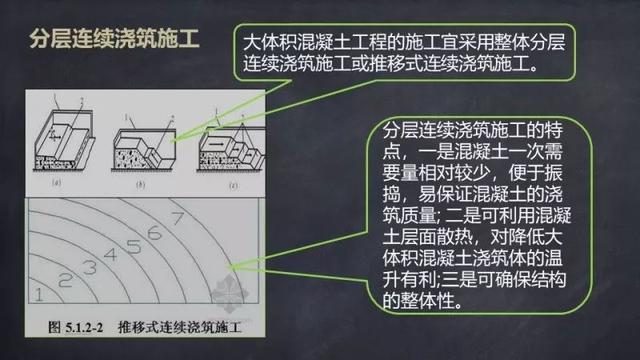

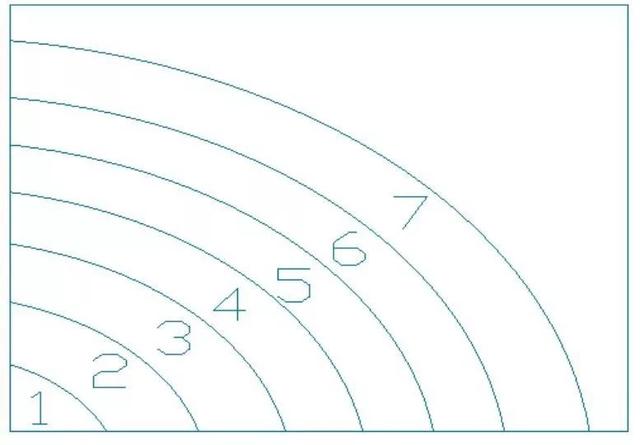

大體積混凝土的澆筑方案

1)大體積混凝土澆筑時(shí)應(yīng)在一天中氣溫較低時(shí)進(jìn)行。宜盡可能安排在傍晚澆筑而避開炎熱的白天,也不宜在早上澆筑以免氣溫升到最高時(shí)加劇混凝土內(nèi)部溫升。

2)在高溫氣候條件下,混凝土入模時(shí)的溫度不宜超過30℃。應(yīng)避免模板和新澆混凝土受陽光直射,控制混凝土入模前模板和鋼筋的溫度以及附近的局部氣溫不超過40℃。

3)采取分層澆筑大體積混凝土,每層厚度不大于50cm,振搗棒應(yīng)在坡尖、坡中和坡頂分別布置,保證混凝土振搗密實(shí),且不漏振。

4) 混凝土澆筑時(shí)要加強(qiáng)現(xiàn)場調(diào)度管理,確保已澆混凝土在初凝前被上層混凝土覆蓋,不出現(xiàn)“冷縫”。

5)采用分段分層澆筑,混凝土采用自然流淌分層澆筑,分層厚度控制在300~500mm左右可最大限度降低水化熱。

6)要在下一層砼初凝前澆筑上一層砼,循序漸進(jìn),一次澆筑到位。澆筑砼時(shí),振動棒進(jìn)行振搗,嚴(yán)格控制砼的均勻性和密實(shí)性。

7)當(dāng)砼運(yùn)至施工現(xiàn)場后,應(yīng)立即澆筑入模。澆筑砼時(shí),應(yīng)設(shè)專人負(fù)責(zé)觀察模板、鋼筋、支撐和預(yù)留孔洞等的情況,當(dāng)發(fā)生變形、移位時(shí),應(yīng)立即停止?jié)仓M(jìn)行處理。

8)在基礎(chǔ)底板大體積混凝土澆筑時(shí),為了保證及時(shí)供應(yīng)混凝土,采用兩臺泵同時(shí)澆筑,避免出現(xiàn)冷縫。由東向西、由中間向兩邊的順序進(jìn)行澆筑。

(推移式連續(xù)澆筑施工圖)

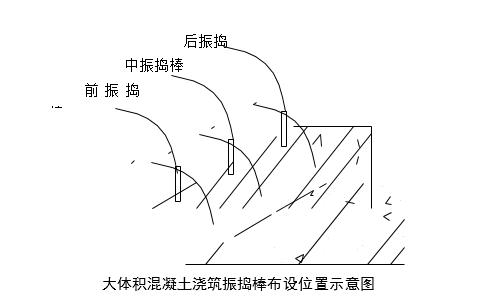

大體積混凝土的振搗

混凝土的振搗不僅可使混凝土密實(shí),還可以消除混凝土內(nèi)部的絕大多數(shù)氣泡,因此合理有效的振搗措施可以部分的確保大體積混凝土“內(nèi)實(shí)外光”的效果,在施工澆搗過程中應(yīng)做好如下控制:

1) 混凝土振搗采用振動棒振搗,要做到“快插慢拔”,上下抽動,均勻振搗,可采用“行列式”或“交錯式”的順序移動,但不能混用。使混凝土表面水分不再顯著下沉、不出現(xiàn)氣泡、表面泛出灰漿為止。

2) 每臺混凝土泵出料口配備4臺振搗棒,3臺工作,分三道布置。第一道布置在出料點(diǎn),使混凝土形成自然流淌坡度,第二道布置在坡腳處,確保混凝土下部密實(shí),第三道布置在斜面中部,在斜面上選自.投標(biāo)書代寫網(wǎng) yipai178.com 各點(diǎn)要嚴(yán)格控制振搗時(shí)間、移動距離和插入深度, 混凝土由大斜面分層下料,分皮振搗,采用“分段定點(diǎn)、一個(gè)坡度、薄層澆筑、循序推進(jìn)、一次到頂”的方法確保避免出現(xiàn)施工冷縫。

3)在混凝土初凝前進(jìn)行第二次振搗,二次振搗間歇時(shí)間為40-60分鐘,在加有緩凝劑的混凝土中可適當(dāng)延長,控制在1.5~2.5h范圍內(nèi)。

4)混凝土澆筑振搗過程中應(yīng)避免振動棒碰到鋼筋、模板、預(yù)埋件。在整個(gè)澆筑過程中要隨時(shí)檢查鋼筋保護(hù)層厚度及預(yù)埋件位置。

5)混凝土表面處理做到“三壓三平”。首先按結(jié)構(gòu)表面標(biāo)高用長刮尺刮平,然后用木抹子拍實(shí)壓平;其次初凝前用提漿機(jī)進(jìn)行提漿;最后,終凝前,用壓光機(jī)打磨壓實(shí)、整平,以閉合混凝土收縮裂縫。

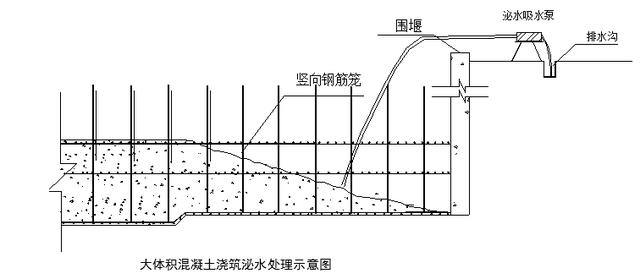

6)對于表面泌水,當(dāng)每層混凝土澆筑接近尾聲時(shí),應(yīng)人為將表面泌水引向低洼邊部,縮為小水潭,然后用小水泵將水抽至附近排水井。

7)在混凝土澆筑后4~8小時(shí)內(nèi),將部分浮漿清掉,初步用長刮尺刮平,然后用木抹子搓平壓實(shí)。在初凝以后,混凝土表面會出現(xiàn)龜裂,終凝要前進(jìn)行二次抹壓,以便將龜裂紋消除。

大體積混凝土的養(yǎng)護(hù)

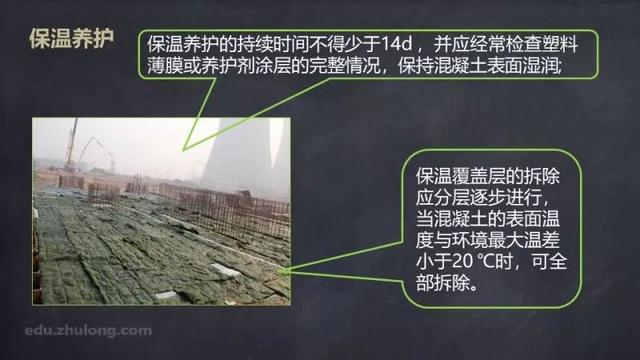

對大體積混凝土表面實(shí)行保溫潮濕養(yǎng)護(hù),將降低混凝土表面散熱速度,使其表面溫度與內(nèi)部溫度差控制在允許范圍之內(nèi)。主要措施有當(dāng)采用帶模板養(yǎng)護(hù)時(shí)在模板外掛草簾;混凝土側(cè)面及表面可以噴涂保水率在90%以上的無機(jī)砼保護(hù)劑并覆蓋塑料薄膜,必要時(shí)加蓋2層毛氈進(jìn)行保溫養(yǎng)護(hù)。實(shí)際施工時(shí)養(yǎng)護(hù)方式將根據(jù)氣候和測溫情況來隨時(shí)調(diào)整。養(yǎng)護(hù)應(yīng)在混凝土澆筑12h內(nèi)開始;養(yǎng)護(hù)時(shí)間約為28d。

大體積混凝土裂縫成因

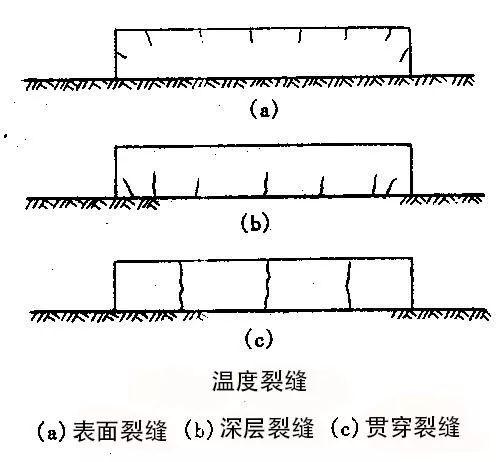

大體積混凝土內(nèi)出現(xiàn)的裂縫按深度的不同,分為貫穿裂縫、深層裂縫及表面裂縫三種。

貫穿裂縫是由混凝土表面裂縫發(fā)展為深層裂縫,最終形成貫穿裂縫。它切斷了結(jié)構(gòu)的斷面,可能破壞結(jié)構(gòu)的整體性和穩(wěn)定性,其危害性是較嚴(yán)重的;而深層裂縫部分地切斷了結(jié)構(gòu)斷面,也有一定危害性;表面裂縫一般危害性較小。

處于室內(nèi)正常環(huán)境的一般構(gòu)件最大裂縫寬度≤0.3mm;處于露天或室內(nèi)高濕度環(huán)境的構(gòu)件最大裂縫寬度≤0.2mm。

對于地下或半地下結(jié)構(gòu),混凝土的裂縫主要影響其防水性能。一般當(dāng)裂縫寬度在0.1~0.2mm時(shí),雖然早期有輕微滲水,但經(jīng)過一段時(shí)間后,裂縫可以自愈。

如超過0.2~0.3mm,則滲漏水量將隨著裂縫寬度的增加而迅速加大。所以,在地下工程中應(yīng)盡量避免超過0.3mm貫穿全斷面的裂縫。如出現(xiàn)這種裂縫,將大大影響結(jié)構(gòu)的使用,必須進(jìn)行化學(xué)灌漿加固處理。

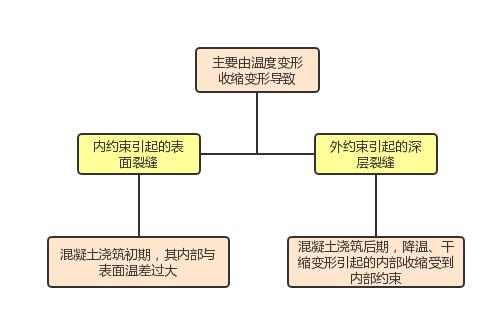

溫度裂縫的產(chǎn)生一方面是混凝土內(nèi)外溫差而產(chǎn)生的;另一方面是結(jié)構(gòu)的外部約束和混凝土各質(zhì)點(diǎn)間的約束,阻止混凝土收縮變形,混凝土抗壓強(qiáng)度較大,但相對來說,混凝土抗拉強(qiáng)度卻很小,所以溫度應(yīng)力一旦超過混凝土能承受的抗拉強(qiáng)度時(shí),即會出現(xiàn)裂縫。

產(chǎn)生裂縫的主要原因有以下幾方面:

1、水泥水化熱

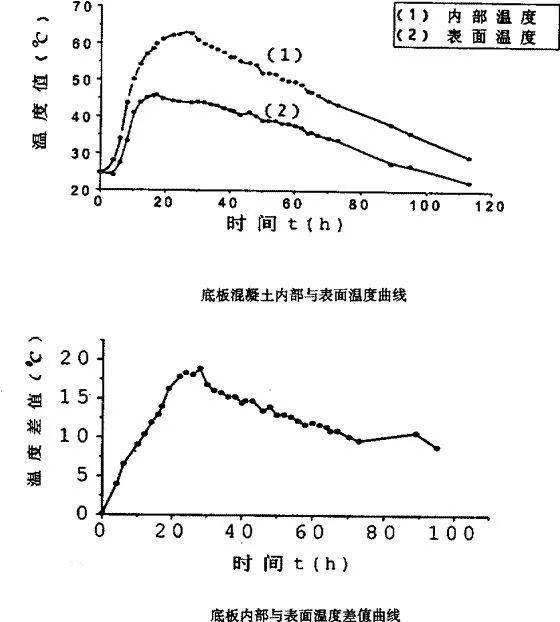

水泥水化放熱,大體積混凝土結(jié)構(gòu)斷面較厚,表面系數(shù)相對較小,熱量聚集在結(jié)構(gòu)內(nèi)部不易散失。內(nèi)部的水化熱無法及時(shí)散發(fā)出去,以至于越積越高,使內(nèi)外溫差增大。

單位時(shí)間混凝土釋放的水泥水化熱,與混凝土單位體積中水泥用量和水泥品種有關(guān),并隨混凝土的齡期而增長。

由于混凝土結(jié)構(gòu)表面可以自然散熱,實(shí)際上內(nèi)部的最高溫度,多數(shù)發(fā)生在澆筑后的最初3~5天。

2、外界氣溫變化

施工階段澆筑溫度隨著外界氣溫變化而變化。特別是氣溫驟降,會大大增加內(nèi)外層混凝土溫差,這對大體積混凝土是極為不利的。

溫度應(yīng)力是由于溫差引起溫度變形造成的;溫差愈大,溫度應(yīng)力也愈大。同時(shí),在高溫條件下,大體積混凝土不易散熱,混凝土內(nèi)部的最高溫度一般可達(dá)60~65℃,并且有較長的延續(xù)時(shí)間。因此,應(yīng)采取溫度控制措施,防止混凝土內(nèi)外溫差引起的溫度應(yīng)力。

3、混凝土的收縮

混凝土中約20℅的水分是水泥硬化所必須的,而約80℅的水分要蒸發(fā)。多余水分的蒸發(fā)會引起混凝土體積的收縮。混凝土收縮的主要原因是內(nèi)部水蒸發(fā)引起混凝土收縮。如果混凝土收縮后,再處于水飽和狀態(tài),還可以恢復(fù)膨脹并幾乎達(dá)到原有的體積。干濕交替會引起混凝土體積的交替變化,這對混凝土是很不利的。

影響混凝土收縮,主要是水泥品種、混凝土配合比、外加劑和摻合料的品種以及施工工藝(特別是養(yǎng)護(hù)條件)等。

大體積混凝土減少裂縫措施

減少大體積混凝土裂縫一要盡量減少水泥水化熱,二是控制大體積混凝土溫差。

減少大體積混凝土水化熱的措施:

(1) 充分利用混凝土的后期強(qiáng)度,減少每立方米混凝土中水泥量。

(2) 使用粗骨料,盡量選用粒徑較大、級配良好的粗細(xì)骨料;控制砂石含泥量;摻加粉煤灰等摻合料或摻加相應(yīng)的減水劑、緩凝劑,改善和易性、降低水灰比,以達(dá)到減少水泥用量、降低水化熱的目的。

(3) 在拌合混凝土?xí)r,還可摻入適量的微膨脹劑或膨脹水泥,使混凝土得到補(bǔ)償收縮,減少混凝土的溫度應(yīng)力。

控制大體積混凝土溫差的措施:

(1) 在混凝土入模時(shí),采取措施改善和加強(qiáng)模內(nèi)的通風(fēng),加速模內(nèi)熱量的散發(fā)。

(2) 選用低水化熱或中水化熱的水泥品種配制混凝土。水泥入罐溫度≤60℃,采用加冰或冷水拌合混凝土,對骨料進(jìn)行水冷、風(fēng)冷、真空氣化冷卻等方式預(yù)冷。

(3) 混凝土澆筑后,做好混凝土的保溫保濕養(yǎng)護(hù),緩緩降溫,充分發(fā)揮徐變特性;減低溫度應(yīng)力,夏季注意避免曝曬,注意保濕,溫度較低時(shí)采取措施保溫覆蓋,以免發(fā)生急劇的溫度梯度發(fā)生。

(4) 采取長時(shí)間的養(yǎng)護(hù),規(guī)定合理的拆模時(shí)間,延緩降溫時(shí)間和速度,充分發(fā)揮混凝土的“應(yīng)力松馳效應(yīng)”。

(5) 加強(qiáng)測溫和溫度監(jiān)測與管理,實(shí)行信息化控制,隨時(shí)控制混凝土內(nèi)的溫度變化,內(nèi)外溫差控制在25℃以內(nèi),及時(shí)調(diào)整保溫及養(yǎng)護(hù)措施,使混凝土的溫度梯度和濕度不至過大,以有效控制有害裂縫的出現(xiàn)。

(6) 合理安排施工程序,控制混凝土澆筑過程中均勻上升,避免混凝土拌合物堆積過大。