超長(zhǎng)大面積砼結(jié)構(gòu)地下室抗裂抗?jié)B施工工法

工法的特點(diǎn)

從工程的設(shè)計(jì)、施工、原材料的控制等方面,對(duì)于地下室的裂縫和滲漏,使用目前比較成熟和先進(jìn)的技術(shù)措施和材料,有效地解決了地下室的開裂和滲漏問題。

采用了建設(shè)部推廣使用的十項(xiàng)新技術(shù)中的多種新型防水材料,推動(dòng)了科技的進(jìn)步和發(fā)展。

使用的一部分新型防水材料很適合在雨季施工,縮短了工期,保障了工程的總體目標(biāo)的實(shí)現(xiàn)。

解決了裂縫和滲水的問題,為工程創(chuàng)優(yōu)和樹立企業(yè)品牌形象奠定了基礎(chǔ)。

適用范圍

本工法適用于超長(zhǎng)大面積的地下室的施工,也可以指導(dǎo)一般混凝土結(jié)構(gòu)的地下室的施工。

工藝原理

在設(shè)計(jì)方面,為控制結(jié)構(gòu)溫度引起的裂縫采取以下措施:

設(shè)置一道1000mm寬的后澆帶,以減少外應(yīng)力和溫度應(yīng)力。

采用低水化熱的水泥配置混凝土,摻加適量的微膨脹劑或抗裂纖維。

采用碎石骨料配置混凝土。

施工時(shí)應(yīng)嚴(yán)格控制水灰比,加強(qiáng)養(yǎng)護(hù),采取合理的施工工序。

在材料方面,通過采取以下措施控制裂縫:

通過摻加粉煤灰、礦渣粉,減少水泥用量,以減少水泥水化熱引起的溫度應(yīng)力和溫度變形(按90天齡期強(qiáng)度計(jì)算);

通過減水劑、緩凝劑以及膨脹劑的復(fù)合使用,優(yōu)化混凝土配合比,降低混凝土水化熱,增強(qiáng)混凝土抗裂性能;

地下室底板、外墻混凝土內(nèi)添加WJ砼抗裂防水劑

在施工技術(shù)方面,從鋼筋、模板的制作安裝至混凝土的澆注,防水工程的施工,均嚴(yán)格按照操作規(guī)程施工,以保證混凝土的結(jié)構(gòu)施工質(zhì)量。大體積混凝土必須進(jìn)行二次抹面工作,減少表面收縮裂縫。

施工工藝流程及操作要點(diǎn)

工藝流程

定位放線→破樁頭→墊層混凝土澆注→防水找平層施工→樁頭及筏板防水層施工→防水保護(hù)層施工→定位放線→基礎(chǔ)筏板鋼筋綁扎→筏板混凝土澆注→定位放線→內(nèi)外墻、柱鋼筋綁扎→內(nèi)外墻、柱、頂板模板支設(shè)→頂板鋼筋綁扎→內(nèi)外墻、柱、頂板混凝土整體澆筑→后澆帶清理及混凝土澆筑→外墻防水及防水保護(hù)層施工→室外回填土

操作要點(diǎn)

鋼筋工程

鋼筋工程:鋼筋接頭形式主要有綁扎、閃光對(duì)焊、電渣壓力焊及滾壓直螺紋連接。本工程基礎(chǔ)筏板鋼筋全部采用滾壓直螺紋連接,墻柱直徑大于等于22mm的鋼筋接頭用滾壓直螺紋連接,水平受力鋼筋采用閃光對(duì)焊連接;豎向鋼筋直徑小于16mm采用綁扎連接,直徑大于等于16mm的采用電渣壓力焊連接。

地下室筏板底部鋼筋保護(hù)層為50mm,剪力墻外側(cè)迎水面鋼筋保護(hù)層為50mm,梁柱鋼筋保護(hù)層30mm,墻體鋼筋保護(hù)層為15mm。墻體鋼筋保護(hù)層采用成品塑料墊塊,布置間距小于1m;底板宜用新型水泥砂漿保護(hù)層墊塊。施工中嚴(yán)格控制鋼筋保護(hù)層厚度,以保證混凝土自防水的質(zhì)量。

鋼筋的綁扎:鋼筋的交叉點(diǎn)應(yīng)全部交叉綁扎,綁扎絲尾部應(yīng)彎入鋼筋網(wǎng)內(nèi),所有綁扎搭接處最少綁扎三處。綁扎絲嚴(yán)禁與模板接觸。

模板工程

筏板側(cè)模:筏板底防水卷材為三元乙丙防水卷材,采用磚胎膜,做法見下圖所示:

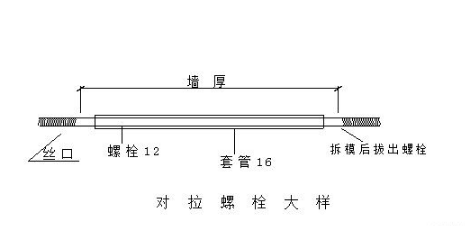

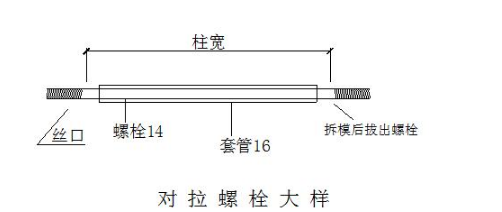

剪力墻模板:本工程的模板全部采用竹膠板拼模,鋼架管、扣件及木方支撐系統(tǒng)。地下室防水要求采用自制防水穿墻對(duì)拉螺栓。

基礎(chǔ)模板

底板與混凝土外墻之間留水平施工縫,墻體水平施工縫高出底板300mm,施工縫處設(shè)3mm厚鋼板止水帶,上下各150mm。

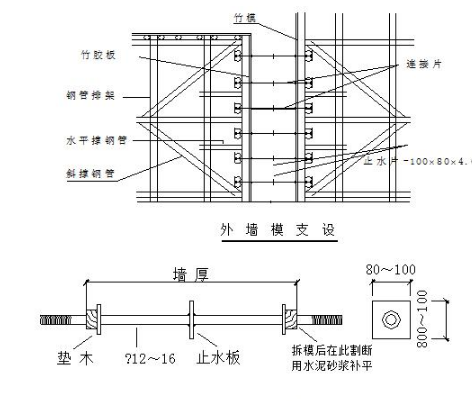

外墻模板采用竹膠合模板。支模采用50x100木方鋼管架子與自制螺栓相結(jié)合,外墻螺桿Ф12,長(zhǎng)度為墻厚加420mm,螺桿上焊上4x80x100止水鋼片,木方間距不大于250mm,豎向鋼管間距不大于350mm,橫向鋼管間距不大于450mm。具體做法如下圖所示:

對(duì)拉螺栓在高度1m以下垂直間距300mm,水平間距500mm;1m以上垂直間距500mm,水平間距600mm。鋼管排架立桿間距500mm~800mm,注意跨中加強(qiáng)部位間距小、加密。立桿架設(shè)掃地桿,底部設(shè)鐵板或竹膠板墊片。排架應(yīng)有剪刀撐加固,保證其穩(wěn)定性和剛度。

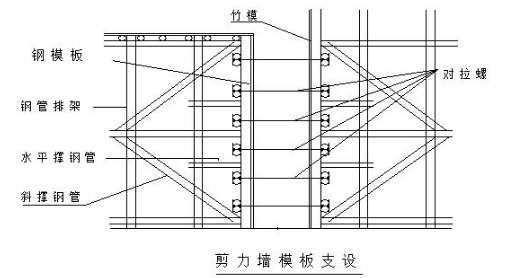

剪力墻模板設(shè)計(jì)

剪力墻模板采用竹膠合模板。支模采用50x100木方鋼管架子與自制螺栓相結(jié)合,墻體螺桿Ф12,長(zhǎng)度為墻厚加360mm,木方間距不大于250mm,豎向鋼管間距不大于250mm,橫向鋼管間距不大于450mm。對(duì)拉螺栓垂直間距450mm,水平間距450mm。

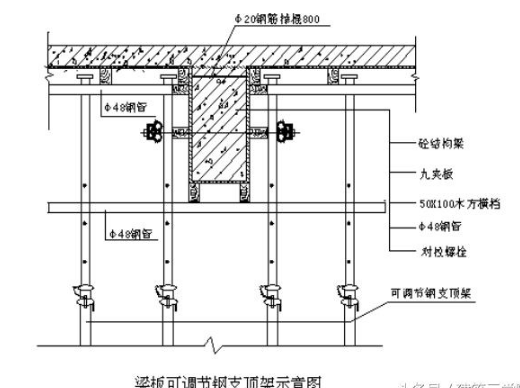

剪力墻模板支設(shè)如下圖所示:

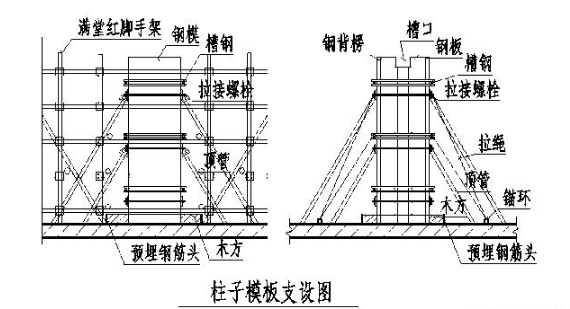

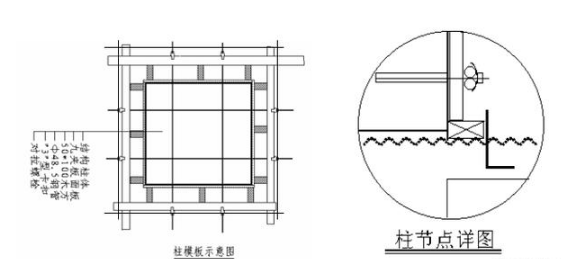

框架柱模板

采用竹膠板作面板,豎楞采用50×100mm木方,間距250㎜;外側(cè)橫

向外楞采用2Ф48×3.5mm鋼管進(jìn)行加固,間距為400㎜,螺栓間距為400*400。

梁、頂板模板支設(shè)

采用竹膠板作底模,小楞采用50×100mm木方,間距300㎜,大楞采用100×100mm;支柱采用Ф48×3.5mm鋼管,間距為800㎜。

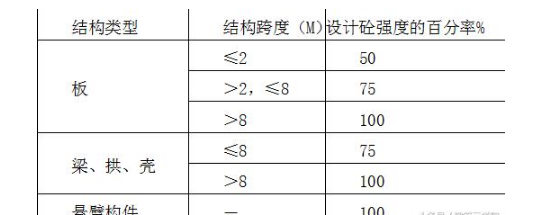

模板的拆除非承重模板的拆除如柱模和梁的側(cè)模可在不損壞砼棱角的強(qiáng)度前提下拆除,具體時(shí)間要根據(jù)當(dāng)時(shí)的氣溫來確定。底模模板拆除必須遵循規(guī)范中規(guī)定砼強(qiáng)度達(dá)到設(shè)計(jì)強(qiáng)度的百分比后方可進(jìn)行拆模,對(duì)重大復(fù)雜的模板的拆除需有詳細(xì)的技術(shù)及安全交底,拆除前需經(jīng)技術(shù)負(fù)責(zé)人同意。在砼強(qiáng)度符合下表后方可拆除。

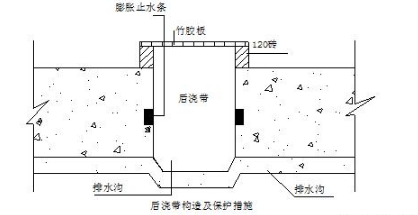

模板的拆除非承重模板的拆除如柱模和梁的側(cè)模可在不損壞砼棱角的強(qiáng)度前提下拆除,具體時(shí)間要根據(jù)當(dāng)時(shí)的氣溫來確定。底模模板拆除必須遵循規(guī)范中規(guī)定砼強(qiáng)度達(dá)到設(shè)計(jì)強(qiáng)度的百分比后方可進(jìn)行拆模,對(duì)重大復(fù)雜的模板的拆除需有詳細(xì)的技術(shù)及安全交底,拆除前需經(jīng)技術(shù)負(fù)責(zé)人同意。在砼強(qiáng)度符合下表后方可拆除。 拆除時(shí)嚴(yán)禁用大錘硬砸,以免損傷模板邊框,每次拆除后,必須進(jìn)行清理、涂刷隔離劑、分類堆放,拆下的模板發(fā)現(xiàn)有變形、短角、損壞等現(xiàn)象,應(yīng)及時(shí)修理。支、拆模板和砼澆筑時(shí)的注意事項(xiàng):在模板面進(jìn)行鋼筋等焊接工作時(shí),必須用石棉板或薄鋼板隔離,泵送混凝土的布料架腳和輸送混凝土支架腳下應(yīng)加墊板等有效措施。模板支設(shè)時(shí),須仔細(xì)檢查埋件及各類預(yù)留洞口的位置和數(shù)量標(biāo)高、幾何尺寸等是否正確、牢固可靠,安裝工作檢查無誤后方可合模,封模前還必須作好墻底部的清理工件,雜物清除干凈后方可合模。模板支設(shè)完畢后,在澆注前必須經(jīng)技術(shù)、質(zhì)量、安全部門和監(jiān)理部門驗(yàn)收合格,簽發(fā)砼澆注令后方可澆筑,并且在澆注過程中須派專人看護(hù)模板及支撐的變化情況,發(fā)現(xiàn)異常,應(yīng)立即停止砼的澆注,并在砼初凝前將問題處理完畢,繼續(xù)澆筑砼。成品保護(hù),吊裝模板時(shí)輕起輕放,不許碰撞已安裝好的模板,隨安隨吊,模板拆除時(shí)不得用大錘或撬棍強(qiáng)行拆模,以免損壞砼棱角,鋼模及竹膠模板在使用過程中及時(shí)涂刷隔離劑,并且不得污染鋼筋,施工過程中及時(shí)維修模板,保證砼截面的幾何尺寸的正確性。基礎(chǔ)筏板后澆帶模板:采用木模板。模板支設(shè)在鋼筋骨架內(nèi),其內(nèi)側(cè)按照止水條尺寸用木條留出凹槽。混凝土工程混凝土澆筑混凝土澆筑應(yīng)按設(shè)計(jì)后澆帶(加強(qiáng)帶)的位置分區(qū)流水施工,各區(qū)段混凝土要求一次澆注完成。本工程基礎(chǔ)筏板厚度為2m,采用泵送商品混凝土。為控制好混凝土內(nèi)部溫度與表面溫度之差不超過25℃,表面溫度與大氣溫度之差不超過20℃ ,施工中主要采取如下措施:合理控制混凝土入模澆筑溫度。為防止混凝土表面散熱過快,避免內(nèi)、外溫差過大而產(chǎn)生裂縫,混凝土終凝后,立即進(jìn)行保溫養(yǎng)護(hù),保溫養(yǎng)護(hù)時(shí)間根據(jù)測(cè)溫控制外界環(huán)境氣溫而決定。混凝土的澆筑:為提高混凝土泵送率,避免冷縫出現(xiàn),底板混凝土澆注采取“一個(gè)坡度,薄層澆注,循序漸進(jìn),一次到頂”的連續(xù)澆注方法。澆筑時(shí),混凝土自然流淌形成斜坡,在下層混凝土凝固之前澆注上層混凝土,分層厚度宜控制在500mm內(nèi)。在每一下料口,三個(gè)操作人員均勻分布在整個(gè)斜面,沿澆筑方向推進(jìn),確保不漏振,使新泵出的混凝土與上一斜面混凝土充分密實(shí)地結(jié)合。振搗應(yīng)及時(shí)、到位避免混凝土中石子流入坡底,發(fā)生離析現(xiàn)象。振搗棒的操作,要做到“快插慢拔”,上下抽動(dòng),均勻振搗,插點(diǎn)要均勻排列,插點(diǎn)采用并列式和交錯(cuò)式均可;插點(diǎn)間距為300~400mm ,插入到下層尚未初凝的混凝土中約50~100mm,振搗時(shí)應(yīng)依次進(jìn)行,不要跳躍式振搗,以防發(fā)生漏振。每一振點(diǎn)的振搗延續(xù)時(shí)間30s,使混凝土表面不再顯著下沉、不出現(xiàn)氣泡、表面泛出灰漿為止。為使混凝土振搗密實(shí),每臺(tái)混凝土泵出料口配備3臺(tái)振搗棒,分三道布置。第一道布置在出料點(diǎn),使混凝土形成自然流淌坡度,第二道布置在坡腳處,確保混凝土下部密實(shí),第三道布置在斜面中部,在斜面上各點(diǎn)要嚴(yán)格控制振搗時(shí)間、移動(dòng)距離和插入深度。大體積混凝土的表面水泥漿較厚,且泌水現(xiàn)象嚴(yán)重,應(yīng)仔細(xì)處理。對(duì)于表面泌水,當(dāng)每層混凝土澆筑接近尾聲時(shí),應(yīng)將水引向低洼邊部,收縮成小水潭,然后用小水泵將水抽至附近排水井。在振動(dòng)界限以前對(duì)混凝土進(jìn)行二次振搗,排除混凝土因泌水在粗骨料、水平鋼筋下部生成的水分和空隙,提高混凝土與鋼筋的握裹力,防止因混凝土沉落而出現(xiàn)的裂縫,減少內(nèi)部微裂,增加混凝土密實(shí)度,使混凝土抗壓強(qiáng)度提高,從而提高抗裂性。在混凝土澆筑后4~8h 內(nèi),將部分浮漿清掉,首先用長(zhǎng)刮尺刮平,然后用木抹子搓平壓實(shí)。在初凝期間,當(dāng)混凝土表面出現(xiàn)龜裂時(shí),要進(jìn)行二次抹壓,以便將塑性裂縫消除。墻體混凝土澆筑:墻體混凝土澆筑前,應(yīng)在新舊混凝土的結(jié)合處均勻澆注50mm厚與墻體混凝土強(qiáng)度等級(jí)相同的水泥砂漿或石子減半混凝土。混凝土應(yīng)采取自由斜度流淌,分層澆筑振搗的方法兩側(cè)混凝土下料高差不宜超過500mm,每次澆筑不得超過1m;混凝土下料點(diǎn)應(yīng)分散布置,不得集中在一處用振搗棒引料流淌的方法。澆筑墻體有較大預(yù)留洞口時(shí),洞口兩側(cè)混凝土的高度下料高度應(yīng)基本一致,振搗棒應(yīng)距洞口邊300mm以上,宜從洞口兩側(cè)同時(shí)振搗,防止洞口模板因單側(cè)受壓而產(chǎn)生位移和變形;應(yīng)在洞口下部的模板中留設(shè)振搗口,作為輔助振搗機(jī)回氣孔,并可檢查混凝土的澆筑高度。澆筑時(shí)混凝土要填充到鋼筋、埋設(shè)物周圍及模板各角落,要振搗密實(shí),不得漏振,也不得過振。當(dāng)豎向構(gòu)件與水平構(gòu)件一起澆筑時(shí),先澆注墻柱,待混凝土沉實(shí)后,再澆筑梁和現(xiàn)澆板。大體積混凝土溫度監(jiān)控措施大體積混凝土澆筑后,必須進(jìn)行監(jiān)測(cè),檢測(cè)混凝土表面溫度與結(jié)構(gòu)中心溫度,以便采取相應(yīng)措施,保證混凝土的施工質(zhì)量。加強(qiáng)混凝土的測(cè)溫工作,實(shí)行信息化管理,隨時(shí)控制混凝土內(nèi)溫度變化,并做好測(cè)溫記錄,以及時(shí)調(diào)整保溫與養(yǎng)護(hù)措施,防止出現(xiàn)有害裂縫。當(dāng)混凝土內(nèi)、外溫度差超過25℃時(shí),應(yīng)緊急增加覆蓋草簾,控制溫差。因常規(guī)測(cè)溫方法需留設(shè)測(cè)溫孔,這種方法不僅測(cè)試精度不高,而且給施帶來諸多不便,影響施工進(jìn)度,因此工程用電子測(cè)溫儀測(cè)溫。測(cè)溫探頭在混凝土澆筑前埋入測(cè)溫位置。每一測(cè)點(diǎn)埋設(shè)于上、中、下3個(gè)電阻。上表面測(cè)溫點(diǎn)設(shè)在混凝土表面下50~100mm處,中部測(cè)溫點(diǎn)設(shè)在混凝土的中間位置。詳見右圖:混凝土澆筑后12h開始測(cè)溫,間隔6h;48h后間隔4h;96h后間隔2h;7d后間隔1d;14d后測(cè)溫結(jié)束。所有測(cè)溫點(diǎn)與墻體插筋綁在一起,并設(shè)警示標(biāo)志,安排專人看管,防止人為破壞。所有測(cè)溫孔均需編號(hào),進(jìn)行內(nèi)部不同深度與表面溫度的測(cè)量,測(cè)溫工作應(yīng)讓懂技術(shù)、責(zé)任心強(qiáng)的專人進(jìn)行測(cè)溫記錄,交技術(shù)負(fù)責(zé)人閱簽,作為對(duì)混凝土施工質(zhì)量控制的依據(jù)。混凝土養(yǎng)護(hù)養(yǎng)護(hù)是混凝土混凝土產(chǎn)生裂縫的重要措施,為此項(xiàng)目部高度重視,制定專門的養(yǎng)護(hù)方案,并安排專人負(fù)責(zé)。混凝土澆筑完畢后立即進(jìn)行妥善的保溫、保濕養(yǎng)護(hù),杜絕避免急劇干燥、溫差過大、振動(dòng)及外力擾動(dòng)。對(duì)硅酸鹽水泥、普通硅酸鹽水泥拌制的混凝土,不得小于14天;對(duì)于摻有緩凝性外加劑或有抗?jié)B要求的混凝土,不得小于21天。底板及大體積混凝土養(yǎng)護(hù):可采用覆蓋塑料薄膜、麻袋或草簾的保溫保濕養(yǎng)護(hù)方法。當(dāng)環(huán)境溫度不低于10℃時(shí),也可在混凝土澆筑完畢硬化后,蓄水100mm養(yǎng)護(hù),養(yǎng)護(hù)時(shí)間不少于14天。大體積混凝土必須根據(jù)測(cè)溫記錄,采用保溫、保濕養(yǎng)護(hù),并及時(shí)調(diào)整保溫和保濕措施。為防止混凝土降溫過快而引起開裂,應(yīng)在混凝土內(nèi)部溫度降低并趨于穩(wěn)定后,方可澆水養(yǎng)護(hù)。內(nèi)外墻、柱混凝土養(yǎng)護(hù):外墻混凝土拆模時(shí)間不宜太早(帶模7天),可帶模澆水養(yǎng)護(hù)。模板拆除后,涂刷有質(zhì)量保證的養(yǎng)護(hù)劑,并且涂刷嚴(yán)密,不得漏刷;也可持續(xù)澆水養(yǎng)護(hù),保證混凝土表面濕潤(rùn);也可在墻的兩側(cè)覆蓋草簾或麻袋及塑料薄膜等覆蓋物連續(xù)噴水養(yǎng)護(hù)。現(xiàn)澆板混凝土養(yǎng)護(hù):現(xiàn)澆板混凝土收漿或抹壓完畢后,采用塑料薄膜覆蓋,防止表面水分蒸發(fā),有條件的課灑水養(yǎng)護(hù)。帶混凝土強(qiáng)度達(dá)到1.2N/㎡時(shí)方可傷人。冬期施工時(shí),在混凝土表面不能灑水,要用塑料薄膜和保溫材料進(jìn)行保溫保濕的養(yǎng)護(hù)。保溫材料的厚度要經(jīng)熱工計(jì)算確定。后澆帶及加強(qiáng)帶施工止水帶鋼板止水帶:按照?qǐng)D紙?jiān)O(shè)計(jì)要求安裝鋼板止水帶,用間距1m左右的鋼筋將止水帶焊接固定在底板或墻體鋼筋上;焊接時(shí),不得燒穿鋼板,止水帶之間雙面焊接。緩脹型膨脹止水帶:將施工縫鑿毛并清理干凈,粘結(jié)止水條時(shí),粘結(jié)面應(yīng)保持干燥潔凈,不影響止水條的粘結(jié)定位。將止水槽嵌入預(yù)留槽內(nèi),通過隔離紙向止水條均勻施壓,使止水條緊密的貼在基層上。將止水條搭接端部剪掉一小段,露出粘性端面,然后將兩端面粘結(jié)壓緊。豎向縫應(yīng)間隔500mm固定。止水條與施工縫界面要粘貼緊密,不被浮渣等阻隔,沿施工縫粘帖止水條不得有斷點(diǎn)。止選自.投標(biāo)書代寫網(wǎng) yipai178.com 水條定位完畢后應(yīng)及時(shí)澆筑混凝土,以避免被雨水或其它侵入水浸泡。混凝土振搗時(shí)應(yīng)避免振搗棒觸及止水條。底板后澆帶保護(hù)及清理為保持后澆帶內(nèi)的清潔,底板后澆帶在留置期間,可采取一定的遮擋保護(hù)措施,如下圖所示。

拆除時(shí)嚴(yán)禁用大錘硬砸,以免損傷模板邊框,每次拆除后,必須進(jìn)行清理、涂刷隔離劑、分類堆放,拆下的模板發(fā)現(xiàn)有變形、短角、損壞等現(xiàn)象,應(yīng)及時(shí)修理。支、拆模板和砼澆筑時(shí)的注意事項(xiàng):在模板面進(jìn)行鋼筋等焊接工作時(shí),必須用石棉板或薄鋼板隔離,泵送混凝土的布料架腳和輸送混凝土支架腳下應(yīng)加墊板等有效措施。模板支設(shè)時(shí),須仔細(xì)檢查埋件及各類預(yù)留洞口的位置和數(shù)量標(biāo)高、幾何尺寸等是否正確、牢固可靠,安裝工作檢查無誤后方可合模,封模前還必須作好墻底部的清理工件,雜物清除干凈后方可合模。模板支設(shè)完畢后,在澆注前必須經(jīng)技術(shù)、質(zhì)量、安全部門和監(jiān)理部門驗(yàn)收合格,簽發(fā)砼澆注令后方可澆筑,并且在澆注過程中須派專人看護(hù)模板及支撐的變化情況,發(fā)現(xiàn)異常,應(yīng)立即停止砼的澆注,并在砼初凝前將問題處理完畢,繼續(xù)澆筑砼。成品保護(hù),吊裝模板時(shí)輕起輕放,不許碰撞已安裝好的模板,隨安隨吊,模板拆除時(shí)不得用大錘或撬棍強(qiáng)行拆模,以免損壞砼棱角,鋼模及竹膠模板在使用過程中及時(shí)涂刷隔離劑,并且不得污染鋼筋,施工過程中及時(shí)維修模板,保證砼截面的幾何尺寸的正確性。基礎(chǔ)筏板后澆帶模板:采用木模板。模板支設(shè)在鋼筋骨架內(nèi),其內(nèi)側(cè)按照止水條尺寸用木條留出凹槽。混凝土工程混凝土澆筑混凝土澆筑應(yīng)按設(shè)計(jì)后澆帶(加強(qiáng)帶)的位置分區(qū)流水施工,各區(qū)段混凝土要求一次澆注完成。本工程基礎(chǔ)筏板厚度為2m,采用泵送商品混凝土。為控制好混凝土內(nèi)部溫度與表面溫度之差不超過25℃,表面溫度與大氣溫度之差不超過20℃ ,施工中主要采取如下措施:合理控制混凝土入模澆筑溫度。為防止混凝土表面散熱過快,避免內(nèi)、外溫差過大而產(chǎn)生裂縫,混凝土終凝后,立即進(jìn)行保溫養(yǎng)護(hù),保溫養(yǎng)護(hù)時(shí)間根據(jù)測(cè)溫控制外界環(huán)境氣溫而決定。混凝土的澆筑:為提高混凝土泵送率,避免冷縫出現(xiàn),底板混凝土澆注采取“一個(gè)坡度,薄層澆注,循序漸進(jìn),一次到頂”的連續(xù)澆注方法。澆筑時(shí),混凝土自然流淌形成斜坡,在下層混凝土凝固之前澆注上層混凝土,分層厚度宜控制在500mm內(nèi)。在每一下料口,三個(gè)操作人員均勻分布在整個(gè)斜面,沿澆筑方向推進(jìn),確保不漏振,使新泵出的混凝土與上一斜面混凝土充分密實(shí)地結(jié)合。振搗應(yīng)及時(shí)、到位避免混凝土中石子流入坡底,發(fā)生離析現(xiàn)象。振搗棒的操作,要做到“快插慢拔”,上下抽動(dòng),均勻振搗,插點(diǎn)要均勻排列,插點(diǎn)采用并列式和交錯(cuò)式均可;插點(diǎn)間距為300~400mm ,插入到下層尚未初凝的混凝土中約50~100mm,振搗時(shí)應(yīng)依次進(jìn)行,不要跳躍式振搗,以防發(fā)生漏振。每一振點(diǎn)的振搗延續(xù)時(shí)間30s,使混凝土表面不再顯著下沉、不出現(xiàn)氣泡、表面泛出灰漿為止。為使混凝土振搗密實(shí),每臺(tái)混凝土泵出料口配備3臺(tái)振搗棒,分三道布置。第一道布置在出料點(diǎn),使混凝土形成自然流淌坡度,第二道布置在坡腳處,確保混凝土下部密實(shí),第三道布置在斜面中部,在斜面上各點(diǎn)要嚴(yán)格控制振搗時(shí)間、移動(dòng)距離和插入深度。大體積混凝土的表面水泥漿較厚,且泌水現(xiàn)象嚴(yán)重,應(yīng)仔細(xì)處理。對(duì)于表面泌水,當(dāng)每層混凝土澆筑接近尾聲時(shí),應(yīng)將水引向低洼邊部,收縮成小水潭,然后用小水泵將水抽至附近排水井。在振動(dòng)界限以前對(duì)混凝土進(jìn)行二次振搗,排除混凝土因泌水在粗骨料、水平鋼筋下部生成的水分和空隙,提高混凝土與鋼筋的握裹力,防止因混凝土沉落而出現(xiàn)的裂縫,減少內(nèi)部微裂,增加混凝土密實(shí)度,使混凝土抗壓強(qiáng)度提高,從而提高抗裂性。在混凝土澆筑后4~8h 內(nèi),將部分浮漿清掉,首先用長(zhǎng)刮尺刮平,然后用木抹子搓平壓實(shí)。在初凝期間,當(dāng)混凝土表面出現(xiàn)龜裂時(shí),要進(jìn)行二次抹壓,以便將塑性裂縫消除。墻體混凝土澆筑:墻體混凝土澆筑前,應(yīng)在新舊混凝土的結(jié)合處均勻澆注50mm厚與墻體混凝土強(qiáng)度等級(jí)相同的水泥砂漿或石子減半混凝土。混凝土應(yīng)采取自由斜度流淌,分層澆筑振搗的方法兩側(cè)混凝土下料高差不宜超過500mm,每次澆筑不得超過1m;混凝土下料點(diǎn)應(yīng)分散布置,不得集中在一處用振搗棒引料流淌的方法。澆筑墻體有較大預(yù)留洞口時(shí),洞口兩側(cè)混凝土的高度下料高度應(yīng)基本一致,振搗棒應(yīng)距洞口邊300mm以上,宜從洞口兩側(cè)同時(shí)振搗,防止洞口模板因單側(cè)受壓而產(chǎn)生位移和變形;應(yīng)在洞口下部的模板中留設(shè)振搗口,作為輔助振搗機(jī)回氣孔,并可檢查混凝土的澆筑高度。澆筑時(shí)混凝土要填充到鋼筋、埋設(shè)物周圍及模板各角落,要振搗密實(shí),不得漏振,也不得過振。當(dāng)豎向構(gòu)件與水平構(gòu)件一起澆筑時(shí),先澆注墻柱,待混凝土沉實(shí)后,再澆筑梁和現(xiàn)澆板。大體積混凝土溫度監(jiān)控措施大體積混凝土澆筑后,必須進(jìn)行監(jiān)測(cè),檢測(cè)混凝土表面溫度與結(jié)構(gòu)中心溫度,以便采取相應(yīng)措施,保證混凝土的施工質(zhì)量。加強(qiáng)混凝土的測(cè)溫工作,實(shí)行信息化管理,隨時(shí)控制混凝土內(nèi)溫度變化,并做好測(cè)溫記錄,以及時(shí)調(diào)整保溫與養(yǎng)護(hù)措施,防止出現(xiàn)有害裂縫。當(dāng)混凝土內(nèi)、外溫度差超過25℃時(shí),應(yīng)緊急增加覆蓋草簾,控制溫差。因常規(guī)測(cè)溫方法需留設(shè)測(cè)溫孔,這種方法不僅測(cè)試精度不高,而且給施帶來諸多不便,影響施工進(jìn)度,因此工程用電子測(cè)溫儀測(cè)溫。測(cè)溫探頭在混凝土澆筑前埋入測(cè)溫位置。每一測(cè)點(diǎn)埋設(shè)于上、中、下3個(gè)電阻。上表面測(cè)溫點(diǎn)設(shè)在混凝土表面下50~100mm處,中部測(cè)溫點(diǎn)設(shè)在混凝土的中間位置。詳見右圖:混凝土澆筑后12h開始測(cè)溫,間隔6h;48h后間隔4h;96h后間隔2h;7d后間隔1d;14d后測(cè)溫結(jié)束。所有測(cè)溫點(diǎn)與墻體插筋綁在一起,并設(shè)警示標(biāo)志,安排專人看管,防止人為破壞。所有測(cè)溫孔均需編號(hào),進(jìn)行內(nèi)部不同深度與表面溫度的測(cè)量,測(cè)溫工作應(yīng)讓懂技術(shù)、責(zé)任心強(qiáng)的專人進(jìn)行測(cè)溫記錄,交技術(shù)負(fù)責(zé)人閱簽,作為對(duì)混凝土施工質(zhì)量控制的依據(jù)。混凝土養(yǎng)護(hù)養(yǎng)護(hù)是混凝土混凝土產(chǎn)生裂縫的重要措施,為此項(xiàng)目部高度重視,制定專門的養(yǎng)護(hù)方案,并安排專人負(fù)責(zé)。混凝土澆筑完畢后立即進(jìn)行妥善的保溫、保濕養(yǎng)護(hù),杜絕避免急劇干燥、溫差過大、振動(dòng)及外力擾動(dòng)。對(duì)硅酸鹽水泥、普通硅酸鹽水泥拌制的混凝土,不得小于14天;對(duì)于摻有緩凝性外加劑或有抗?jié)B要求的混凝土,不得小于21天。底板及大體積混凝土養(yǎng)護(hù):可采用覆蓋塑料薄膜、麻袋或草簾的保溫保濕養(yǎng)護(hù)方法。當(dāng)環(huán)境溫度不低于10℃時(shí),也可在混凝土澆筑完畢硬化后,蓄水100mm養(yǎng)護(hù),養(yǎng)護(hù)時(shí)間不少于14天。大體積混凝土必須根據(jù)測(cè)溫記錄,采用保溫、保濕養(yǎng)護(hù),并及時(shí)調(diào)整保溫和保濕措施。為防止混凝土降溫過快而引起開裂,應(yīng)在混凝土內(nèi)部溫度降低并趨于穩(wěn)定后,方可澆水養(yǎng)護(hù)。內(nèi)外墻、柱混凝土養(yǎng)護(hù):外墻混凝土拆模時(shí)間不宜太早(帶模7天),可帶模澆水養(yǎng)護(hù)。模板拆除后,涂刷有質(zhì)量保證的養(yǎng)護(hù)劑,并且涂刷嚴(yán)密,不得漏刷;也可持續(xù)澆水養(yǎng)護(hù),保證混凝土表面濕潤(rùn);也可在墻的兩側(cè)覆蓋草簾或麻袋及塑料薄膜等覆蓋物連續(xù)噴水養(yǎng)護(hù)。現(xiàn)澆板混凝土養(yǎng)護(hù):現(xiàn)澆板混凝土收漿或抹壓完畢后,采用塑料薄膜覆蓋,防止表面水分蒸發(fā),有條件的課灑水養(yǎng)護(hù)。帶混凝土強(qiáng)度達(dá)到1.2N/㎡時(shí)方可傷人。冬期施工時(shí),在混凝土表面不能灑水,要用塑料薄膜和保溫材料進(jìn)行保溫保濕的養(yǎng)護(hù)。保溫材料的厚度要經(jīng)熱工計(jì)算確定。后澆帶及加強(qiáng)帶施工止水帶鋼板止水帶:按照?qǐng)D紙?jiān)O(shè)計(jì)要求安裝鋼板止水帶,用間距1m左右的鋼筋將止水帶焊接固定在底板或墻體鋼筋上;焊接時(shí),不得燒穿鋼板,止水帶之間雙面焊接。緩脹型膨脹止水帶:將施工縫鑿毛并清理干凈,粘結(jié)止水條時(shí),粘結(jié)面應(yīng)保持干燥潔凈,不影響止水條的粘結(jié)定位。將止水槽嵌入預(yù)留槽內(nèi),通過隔離紙向止水條均勻施壓,使止水條緊密的貼在基層上。將止水條搭接端部剪掉一小段,露出粘性端面,然后將兩端面粘結(jié)壓緊。豎向縫應(yīng)間隔500mm固定。止水條與施工縫界面要粘貼緊密,不被浮渣等阻隔,沿施工縫粘帖止水條不得有斷點(diǎn)。止選自.投標(biāo)書代寫網(wǎng) yipai178.com 水條定位完畢后應(yīng)及時(shí)澆筑混凝土,以避免被雨水或其它侵入水浸泡。混凝土振搗時(shí)應(yīng)避免振搗棒觸及止水條。底板后澆帶保護(hù)及清理為保持后澆帶內(nèi)的清潔,底板后澆帶在留置期間,可采取一定的遮擋保護(hù)措施,如下圖所示。 混凝土澆筑后澆帶混凝土澆注前,應(yīng)先清除垃圾,清理鋼筋上的浮銹,將松動(dòng)的混凝土剔除干凈,用空壓機(jī)將所有的垃圾將所有的垃圾清除干凈;要防止鋼筋周圍的混凝土不受松動(dòng)和損壞;將兩側(cè)的混凝土界面鑿毛并用水沖洗干凈充分濕潤(rùn),然后在混凝土界面上涂刷界面處理劑或素水泥漿。在澆筑混凝土前,應(yīng)先在施工縫處鋪一層水泥砂漿或與混凝土成分相同的水泥砂漿,加強(qiáng)對(duì)混凝土原材料和攪拌混凝土計(jì)量的管理,必須保證混凝土外加劑的摻量符合設(shè)計(jì)要求;加強(qiáng)混凝土的振搗,澆筑時(shí),應(yīng)向施工縫處逐漸推進(jìn),距老邊混凝土80~100m,應(yīng)加強(qiáng)對(duì)施工縫邊部的振搗工作,以混凝土不泛漿、不出氣泡為準(zhǔn),不得過振。混凝土澆筑完成,應(yīng)加強(qiáng)對(duì)表面的處理,表面應(yīng)至少抹壓3次,表面壓光。膨脹加強(qiáng)帶混凝土澆筑:混凝土澆筑從一邊推進(jìn),澆注加強(qiáng)帶時(shí),采用大摻量膨脹劑的混凝土澆筑加強(qiáng)帶;加強(qiáng)帶內(nèi)的混凝土不得與底板其他部位的混凝土混用。必須保證加強(qiáng)帶及其兩側(cè)混凝土澆注在初凝前完成,并應(yīng)加強(qiáng)結(jié)合處混凝土振搗。后澆帶及加強(qiáng)帶混凝土的養(yǎng)護(hù)加強(qiáng)帶及后澆帶處的混凝土在最后一遍抹壓后,應(yīng)立即塑料薄膜并加蓋草柵進(jìn)行保濕、保溫養(yǎng)護(hù),也可蓄水養(yǎng)護(hù),養(yǎng)護(hù)時(shí)間大于等于15天。墻體加強(qiáng)帶采用帶模澆水或者覆蓋塑料薄膜加蓋草柵等保濕保溫養(yǎng)護(hù)。材料與設(shè)備材料本工法中涉及的材料主要是包括鋼筋、混凝土、防水材料等,其中對(duì)混凝土和防水材料的要求如下:混凝土配合比設(shè)計(jì)原則該工程混凝土采用預(yù)拌混凝土、泵送工藝。按照地方規(guī)定,混凝土一般由攪拌站提供。地下室混凝土的配合比除應(yīng)按《普通混凝土配合比設(shè)計(jì)規(guī)程》JGJ55-2000的規(guī)定,根據(jù)要求的強(qiáng)度等級(jí)、抗?jié)B等級(jí)、耐久性及工作性進(jìn)行配合比設(shè)計(jì)外,其配置的混凝土還用符合以下規(guī)定:①干縮率:混凝土90天的干縮率宜小于0.06%。②在滿足施工要求的情況下,宜采用較小的混凝土塌落度,可控制在140~160mm之間。③水膠比:應(yīng)盡量采用較小的水膠比。混凝土的水膠比不宜大于0.60;在滿足工作性能的情況下,應(yīng)采用較小的砂率,砂率以控制在35%~42%。④水泥及礦物摻合料用量:在滿足強(qiáng)度的情況下,應(yīng)盡量減少水泥用量,水泥用量不宜大于350kg/m³;可摻加一定數(shù)量的礦物摻合料替代水泥,粉煤灰可代替水泥10%~30%,礦渣粉不宜超過水泥用量的50%。⑤用水量:不宜大于175kg/kg。⑥地下室底板、外墻、后澆帶及加強(qiáng)帶部位的混凝土應(yīng)摻加膨脹劑配置成補(bǔ)償收縮混凝土。為提高混凝土的抗裂能力,可摻加0.7~0.9kg/m³的聚丙烯纖維。原材料要求水泥:宜選用中、低水化熱水泥,不應(yīng)采用早強(qiáng)型水泥,如硅酸鹽水泥、普通硅酸鹽水泥或礦渣硅酸鹽水泥;對(duì)抗裂抗?jié)B要求比較高的混凝土,選用水泥的鋁酸三鈣(C3A)含量不大于8%,使用時(shí)水泥的溫度不宜超過60℃;水泥的強(qiáng)度不應(yīng)低于32.5MPa。骨料:防水混凝土所選用的砂石應(yīng)符合下列規(guī)定:①砂宜采用中砂,要符合《普通混凝土用砂質(zhì)量標(biāo)準(zhǔn)及檢驗(yàn)方法》JGJ52-2006規(guī)定;②石子:選用級(jí)配較好的碎石,粒徑在5~31.5mm,含泥量小于1%,并應(yīng)符合《普通混凝土用碎石或卵石質(zhì)量標(biāo)準(zhǔn)及檢驗(yàn)方法》JGJ53-2006;③為避免堿骨料反應(yīng),混凝土應(yīng)采用非堿活性骨料,每立方米防水混凝土中各類材料的總堿量不得大于3KG。礦物摻合料:可在混凝土中摻加Ⅱ或Ⅰ級(jí)優(yōu)質(zhì)粉煤灰及磨細(xì)礦渣粉。所選用礦物摻合料應(yīng)分別符合《用于水泥和混凝土中的粉煤灰》GB1596-2005,用于水泥和混凝土中的粒化高爐礦渣粉》GB/T18046-2008..外加劑:為減少用水量和限制混凝土的膨脹,起到補(bǔ)償收縮作用,可采用高效減水劑或膨脹劑。所用外加劑應(yīng)分別符合《混凝土外加劑》GB8076-2005,《混凝土泵送劑》JC476-2001,《混凝土外加劑應(yīng)用技術(shù)規(guī)范》GB50119-2003的規(guī)定。聚丙烯纖維:在混凝土內(nèi)摻加聚丙烯纖維可以改善混凝土的性能,提高抗拉強(qiáng)度和韌性,并能有效的控制混凝土的非結(jié)構(gòu)裂縫,是混凝土阻裂的重要措施。機(jī)具設(shè)備本工法中涉及的主要機(jī)具設(shè)備包括:混凝土輸送泵、混凝土布料機(jī)、混凝土罐車、混凝土振搗器、自升式塔吊、鋼筋切斷機(jī)、鋼筋彎曲機(jī)、圓盤鋸、直螺紋套絲機(jī)等。其他質(zhì)量控制措施認(rèn)真學(xué)習(xí)圖紙,做好同業(yè)主、監(jiān)理及設(shè)計(jì)的溝通,統(tǒng)一思想,統(tǒng)一認(rèn)識(shí);對(duì)圖紙中影響施工的設(shè)計(jì)問題須結(jié)合工程實(shí)際向設(shè)計(jì)提出恰當(dāng)?shù)慕ㄗh,以保證工程質(zhì)量,滿足設(shè)計(jì)要求。對(duì)混凝土配合比要提前進(jìn)行優(yōu)化設(shè)計(jì),同時(shí)要加強(qiáng)對(duì)混凝土環(huán)節(jié)的質(zhì)量控制,在生產(chǎn)過程中,要不斷檢查和抽查混凝土攪拌、計(jì)量、配合比、材料、攪拌時(shí)間、、用水量、外加劑及纖維使用情況是否符合規(guī)定。施工過程中關(guān)鍵環(huán)節(jié)要有詳細(xì)的技術(shù)保證措施,并完善工序控制,做到層層交底,保證按已定方案施工。安全措施樓板模板應(yīng)按設(shè)計(jì)要求控制板面荷載,不得集中堆放腳手架架桿、鋼筋、混凝土、混凝土泵送管等材料和機(jī)具,防止施工荷載過于集中導(dǎo)致模板變形、失穩(wěn)。預(yù)防高空的墜落事故,基坑周圍應(yīng)設(shè)置鋼管護(hù)欄,并應(yīng)刷紅白相間油漆,以保證現(xiàn)場(chǎng)施工人員的安全。加強(qiáng)基坑位移檢測(cè),坑內(nèi)作業(yè)時(shí)隨時(shí)注意邊破變化,一旦發(fā)現(xiàn)現(xiàn)場(chǎng)有裂縫并且有發(fā)展趨勢(shì),應(yīng)立即通知施工現(xiàn)場(chǎng)施工人員撤離安全地帶,并及時(shí)匯報(bào)。對(duì)各種施工機(jī)具(塔吊、泵車、鋼筋加工機(jī)械等)在使用前由項(xiàng)目部專職安全員對(duì)操作員進(jìn)行安全技術(shù)交底,并將使用注意事項(xiàng)標(biāo)牌安排懸掛于操作現(xiàn)場(chǎng)。加強(qiáng)現(xiàn)場(chǎng)施工用電管理,預(yù)防現(xiàn)場(chǎng)電氣設(shè)備線路損壞傷人。加強(qiáng)現(xiàn)場(chǎng)泵送混凝土的泵送管理,泵料出料口和混凝土管拆接頭時(shí),操作人員頭部、臉部不要正對(duì)該部位,以免突然噴出混凝土傷人。環(huán)保措施混凝土中摻加粉煤灰以代替部分水泥,做到廢物的綜合利用,減少環(huán)境污染。揚(yáng)塵污染控制:利用商品混凝土以減少水泥、砂、石等造成的現(xiàn)場(chǎng)養(yǎng)揚(yáng)塵污染,使揚(yáng)塵指標(biāo)控制在規(guī)定范圍內(nèi)。噪聲污染控制:鋼筋、模板加工區(qū)避開生活及辦公區(qū),控制混凝土澆注、鋼架加工等工序的場(chǎng)界噪聲限值為:夜間55db,白天75db。混凝土振搗棒應(yīng)采用環(huán)保型低噪聲產(chǎn)品或采取相應(yīng)降噪措施,以避免對(duì)工人及周邊環(huán)境造成噪聲危害。沖洗出場(chǎng)區(qū)的混凝土運(yùn)輸車,防止污染周邊的市政道路。沖洗混凝土泵車、輸送泵管得污水應(yīng)流入現(xiàn)場(chǎng)的明溝及沉淀池中。

混凝土澆筑后澆帶混凝土澆注前,應(yīng)先清除垃圾,清理鋼筋上的浮銹,將松動(dòng)的混凝土剔除干凈,用空壓機(jī)將所有的垃圾將所有的垃圾清除干凈;要防止鋼筋周圍的混凝土不受松動(dòng)和損壞;將兩側(cè)的混凝土界面鑿毛并用水沖洗干凈充分濕潤(rùn),然后在混凝土界面上涂刷界面處理劑或素水泥漿。在澆筑混凝土前,應(yīng)先在施工縫處鋪一層水泥砂漿或與混凝土成分相同的水泥砂漿,加強(qiáng)對(duì)混凝土原材料和攪拌混凝土計(jì)量的管理,必須保證混凝土外加劑的摻量符合設(shè)計(jì)要求;加強(qiáng)混凝土的振搗,澆筑時(shí),應(yīng)向施工縫處逐漸推進(jìn),距老邊混凝土80~100m,應(yīng)加強(qiáng)對(duì)施工縫邊部的振搗工作,以混凝土不泛漿、不出氣泡為準(zhǔn),不得過振。混凝土澆筑完成,應(yīng)加強(qiáng)對(duì)表面的處理,表面應(yīng)至少抹壓3次,表面壓光。膨脹加強(qiáng)帶混凝土澆筑:混凝土澆筑從一邊推進(jìn),澆注加強(qiáng)帶時(shí),采用大摻量膨脹劑的混凝土澆筑加強(qiáng)帶;加強(qiáng)帶內(nèi)的混凝土不得與底板其他部位的混凝土混用。必須保證加強(qiáng)帶及其兩側(cè)混凝土澆注在初凝前完成,并應(yīng)加強(qiáng)結(jié)合處混凝土振搗。后澆帶及加強(qiáng)帶混凝土的養(yǎng)護(hù)加強(qiáng)帶及后澆帶處的混凝土在最后一遍抹壓后,應(yīng)立即塑料薄膜并加蓋草柵進(jìn)行保濕、保溫養(yǎng)護(hù),也可蓄水養(yǎng)護(hù),養(yǎng)護(hù)時(shí)間大于等于15天。墻體加強(qiáng)帶采用帶模澆水或者覆蓋塑料薄膜加蓋草柵等保濕保溫養(yǎng)護(hù)。材料與設(shè)備材料本工法中涉及的材料主要是包括鋼筋、混凝土、防水材料等,其中對(duì)混凝土和防水材料的要求如下:混凝土配合比設(shè)計(jì)原則該工程混凝土采用預(yù)拌混凝土、泵送工藝。按照地方規(guī)定,混凝土一般由攪拌站提供。地下室混凝土的配合比除應(yīng)按《普通混凝土配合比設(shè)計(jì)規(guī)程》JGJ55-2000的規(guī)定,根據(jù)要求的強(qiáng)度等級(jí)、抗?jié)B等級(jí)、耐久性及工作性進(jìn)行配合比設(shè)計(jì)外,其配置的混凝土還用符合以下規(guī)定:①干縮率:混凝土90天的干縮率宜小于0.06%。②在滿足施工要求的情況下,宜采用較小的混凝土塌落度,可控制在140~160mm之間。③水膠比:應(yīng)盡量采用較小的水膠比。混凝土的水膠比不宜大于0.60;在滿足工作性能的情況下,應(yīng)采用較小的砂率,砂率以控制在35%~42%。④水泥及礦物摻合料用量:在滿足強(qiáng)度的情況下,應(yīng)盡量減少水泥用量,水泥用量不宜大于350kg/m³;可摻加一定數(shù)量的礦物摻合料替代水泥,粉煤灰可代替水泥10%~30%,礦渣粉不宜超過水泥用量的50%。⑤用水量:不宜大于175kg/kg。⑥地下室底板、外墻、后澆帶及加強(qiáng)帶部位的混凝土應(yīng)摻加膨脹劑配置成補(bǔ)償收縮混凝土。為提高混凝土的抗裂能力,可摻加0.7~0.9kg/m³的聚丙烯纖維。原材料要求水泥:宜選用中、低水化熱水泥,不應(yīng)采用早強(qiáng)型水泥,如硅酸鹽水泥、普通硅酸鹽水泥或礦渣硅酸鹽水泥;對(duì)抗裂抗?jié)B要求比較高的混凝土,選用水泥的鋁酸三鈣(C3A)含量不大于8%,使用時(shí)水泥的溫度不宜超過60℃;水泥的強(qiáng)度不應(yīng)低于32.5MPa。骨料:防水混凝土所選用的砂石應(yīng)符合下列規(guī)定:①砂宜采用中砂,要符合《普通混凝土用砂質(zhì)量標(biāo)準(zhǔn)及檢驗(yàn)方法》JGJ52-2006規(guī)定;②石子:選用級(jí)配較好的碎石,粒徑在5~31.5mm,含泥量小于1%,并應(yīng)符合《普通混凝土用碎石或卵石質(zhì)量標(biāo)準(zhǔn)及檢驗(yàn)方法》JGJ53-2006;③為避免堿骨料反應(yīng),混凝土應(yīng)采用非堿活性骨料,每立方米防水混凝土中各類材料的總堿量不得大于3KG。礦物摻合料:可在混凝土中摻加Ⅱ或Ⅰ級(jí)優(yōu)質(zhì)粉煤灰及磨細(xì)礦渣粉。所選用礦物摻合料應(yīng)分別符合《用于水泥和混凝土中的粉煤灰》GB1596-2005,用于水泥和混凝土中的粒化高爐礦渣粉》GB/T18046-2008..外加劑:為減少用水量和限制混凝土的膨脹,起到補(bǔ)償收縮作用,可采用高效減水劑或膨脹劑。所用外加劑應(yīng)分別符合《混凝土外加劑》GB8076-2005,《混凝土泵送劑》JC476-2001,《混凝土外加劑應(yīng)用技術(shù)規(guī)范》GB50119-2003的規(guī)定。聚丙烯纖維:在混凝土內(nèi)摻加聚丙烯纖維可以改善混凝土的性能,提高抗拉強(qiáng)度和韌性,并能有效的控制混凝土的非結(jié)構(gòu)裂縫,是混凝土阻裂的重要措施。機(jī)具設(shè)備本工法中涉及的主要機(jī)具設(shè)備包括:混凝土輸送泵、混凝土布料機(jī)、混凝土罐車、混凝土振搗器、自升式塔吊、鋼筋切斷機(jī)、鋼筋彎曲機(jī)、圓盤鋸、直螺紋套絲機(jī)等。其他質(zhì)量控制措施認(rèn)真學(xué)習(xí)圖紙,做好同業(yè)主、監(jiān)理及設(shè)計(jì)的溝通,統(tǒng)一思想,統(tǒng)一認(rèn)識(shí);對(duì)圖紙中影響施工的設(shè)計(jì)問題須結(jié)合工程實(shí)際向設(shè)計(jì)提出恰當(dāng)?shù)慕ㄗh,以保證工程質(zhì)量,滿足設(shè)計(jì)要求。對(duì)混凝土配合比要提前進(jìn)行優(yōu)化設(shè)計(jì),同時(shí)要加強(qiáng)對(duì)混凝土環(huán)節(jié)的質(zhì)量控制,在生產(chǎn)過程中,要不斷檢查和抽查混凝土攪拌、計(jì)量、配合比、材料、攪拌時(shí)間、、用水量、外加劑及纖維使用情況是否符合規(guī)定。施工過程中關(guān)鍵環(huán)節(jié)要有詳細(xì)的技術(shù)保證措施,并完善工序控制,做到層層交底,保證按已定方案施工。安全措施樓板模板應(yīng)按設(shè)計(jì)要求控制板面荷載,不得集中堆放腳手架架桿、鋼筋、混凝土、混凝土泵送管等材料和機(jī)具,防止施工荷載過于集中導(dǎo)致模板變形、失穩(wěn)。預(yù)防高空的墜落事故,基坑周圍應(yīng)設(shè)置鋼管護(hù)欄,并應(yīng)刷紅白相間油漆,以保證現(xiàn)場(chǎng)施工人員的安全。加強(qiáng)基坑位移檢測(cè),坑內(nèi)作業(yè)時(shí)隨時(shí)注意邊破變化,一旦發(fā)現(xiàn)現(xiàn)場(chǎng)有裂縫并且有發(fā)展趨勢(shì),應(yīng)立即通知施工現(xiàn)場(chǎng)施工人員撤離安全地帶,并及時(shí)匯報(bào)。對(duì)各種施工機(jī)具(塔吊、泵車、鋼筋加工機(jī)械等)在使用前由項(xiàng)目部專職安全員對(duì)操作員進(jìn)行安全技術(shù)交底,并將使用注意事項(xiàng)標(biāo)牌安排懸掛于操作現(xiàn)場(chǎng)。加強(qiáng)現(xiàn)場(chǎng)施工用電管理,預(yù)防現(xiàn)場(chǎng)電氣設(shè)備線路損壞傷人。加強(qiáng)現(xiàn)場(chǎng)泵送混凝土的泵送管理,泵料出料口和混凝土管拆接頭時(shí),操作人員頭部、臉部不要正對(duì)該部位,以免突然噴出混凝土傷人。環(huán)保措施混凝土中摻加粉煤灰以代替部分水泥,做到廢物的綜合利用,減少環(huán)境污染。揚(yáng)塵污染控制:利用商品混凝土以減少水泥、砂、石等造成的現(xiàn)場(chǎng)養(yǎng)揚(yáng)塵污染,使揚(yáng)塵指標(biāo)控制在規(guī)定范圍內(nèi)。噪聲污染控制:鋼筋、模板加工區(qū)避開生活及辦公區(qū),控制混凝土澆注、鋼架加工等工序的場(chǎng)界噪聲限值為:夜間55db,白天75db。混凝土振搗棒應(yīng)采用環(huán)保型低噪聲產(chǎn)品或采取相應(yīng)降噪措施,以避免對(duì)工人及周邊環(huán)境造成噪聲危害。沖洗出場(chǎng)區(qū)的混凝土運(yùn)輸車,防止污染周邊的市政道路。沖洗混凝土泵車、輸送泵管得污水應(yīng)流入現(xiàn)場(chǎng)的明溝及沉淀池中。