住宅工程常見的鋼筋及混凝土質(zhì)量通病防治措施總結(jié)

一、常見的混凝土質(zhì)量通病

混凝土的質(zhì)量優(yōu)劣,直接影響到建筑物的的安全和使用功能。在施工過程中,經(jīng)常可以見到拆模后混凝土存在蜂窩麻面、孔洞、露筋、尺寸偏差、裂縫等質(zhì)量通病,輕則影響美觀,重則有損于結(jié)構(gòu)物的安全功能。在施工過程中,常見的質(zhì)量通病主要有以下幾種:

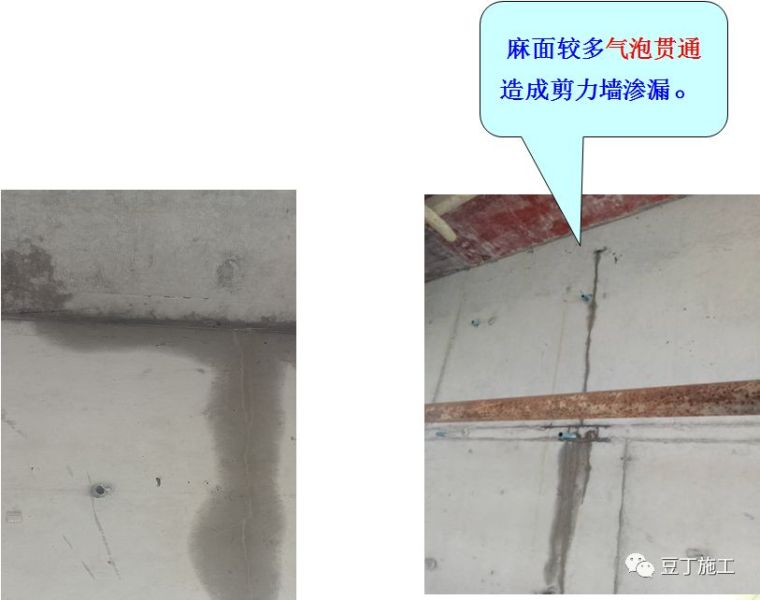

主要質(zhì)量通病:振搗不實造成的麻面、蜂窩、孔洞

其他砼質(zhì)量通病:酥松脫落、夾雜、露筋、缺棱掉角;表面不平整、位移傾斜,凹凸鼓脹;

混凝土裂縫:塑性收縮裂縫、沉降收縮裂縫、干燥收縮裂縫、溫度裂縫、撞擊裂縫、沉陷裂縫、凍脹裂縫。

●主要質(zhì)量通病●

1)麻面 :

現(xiàn)象:混凝土表面局部缺漿粗糙,或有小凹坑,無鋼筋外露。

原因:

1)模板表面粗糙或清理不干凈;

2)脫模劑涂刷不均勻或局部漏刷;

3)模板接縫拼接不嚴(yán),澆筑砼時縫隙漏漿。4)振搗不密實,砼中的氣泡未排出一部分汽泡停留在模板表面。

5)拆模過早,使混凝土表面的水泥漿黏在模板上,也會造成麻面。

預(yù)防:

1)模板表面清理干凈,不得粘有干硬性水泥等物。

2)澆筑砼前,應(yīng)用清水濕潤模板,不留積水,嚴(yán)密拼接模板縫隙。

3)脫模劑須涂刷均勻,不得漏刷。

4)砼須按操作規(guī)程分層均勻振搗密實,嚴(yán)防漏振,每層砼均應(yīng)振搗至汽泡派出為止。

治理措施:

1、表面需要做裝飾抹灰的,可不做處理。

2、表面不再做裝飾的,應(yīng)在麻面處澆水充分濕潤后,用同規(guī)格的混凝土配合比水泥砂漿,將麻面抹平壓光使顏色一致。有條件的修補(bǔ)完后用草簾或草袋進(jìn)行保濕養(yǎng)護(hù)。

2)蜂窩:

現(xiàn)象:混凝土局部酥松,砂漿少,石子多,石子間出現(xiàn)空隙,形成蜂窩狀的孔洞。

原因:

1)混凝土配合比不準(zhǔn)確或骨料計量錯誤;

2)混凝土攪拌時間短,沒有拌合均勻,混凝土和易性差,振搗不密實;

3)澆筑砼時,下料不當(dāng)或一次下料過多,沒有分段分層澆筑,造成混凝土漏振、離析;

4)模板孔隙未堵好,或模板支設(shè)不牢固,模板移位,造成嚴(yán)重漏漿或墻體爛根。

5)結(jié)構(gòu)構(gòu)件截面較小,鋼筋較密,使用的混凝土石子粒徑過大,或混凝土塌落度過小,混凝土被卡住,造成振搗不實。

預(yù)防措施:

1、嚴(yán)格控制混凝土配合比,加強(qiáng)混凝土檢查。

2、現(xiàn)場做好現(xiàn)場塌落度檢查,選擇適合圖紙及本工程施工適宜的坍落度。

3、混凝土下料高度如超過2m時,應(yīng)設(shè)置串筒或溜槽。

4、澆筑前對剪力墻、柱子進(jìn)行砼配比水泥砂漿接漿,尤其是高大剪力墻、柱。

5、加強(qiáng)澆筑巡查如發(fā)現(xiàn)模板變形、走動或漏漿,應(yīng)及時修復(fù)。

6、模板拼縫應(yīng)嚴(yán)密,澆筑混凝土過程中應(yīng)檢查模板、支架、拼縫等情況。

7、混凝土澆筑應(yīng)分層澆筑,澆筑層的厚度應(yīng)符合要求 。

治理方法:

1、對于小蜂窩,用水沖洗干凈后,用1:2或1:2.5水泥砂漿壓實抹平。

2、對于較大蜂窩,先鑿去蜂窩處薄弱松散的混凝土和突出顆粒,沖洗干凈后支模,用高一強(qiáng)度等級的細(xì)石混凝土填塞搗實,并認(rèn)真養(yǎng)護(hù)。

3、較深的蜂窩,如清洗困難,可埋設(shè)壓漿管和排氣管,表面抹砂漿或支模灌混凝土封閉后,進(jìn)行水泥壓漿處理。

3)孔洞:

現(xiàn)象:混凝土結(jié)構(gòu)內(nèi)有空腔,局部沒有混凝土,或蜂窩特別大。

原因:

1)在鋼筋密集處或預(yù)留孔洞和埋件處,砼澆筑不暢通;

2)未按施順序和施工工藝認(rèn)真操作,產(chǎn)生漏振;

3)砼離析,砂漿分離,石子成堆,或嚴(yán)重跑漿;

4)砼中有泥塊、木塊等雜物摻入;

5)未按規(guī)定下料,一次下料過多,振搗不到。

預(yù)防:

1)難于下料的地方,可采用人工攤鋪砼澆筑;

2)正確的振搗嚴(yán)防漏振,邊角加強(qiáng)振搗 。

3)防止土塊或木塊等雜物的摻入;

4)選用合理的下料澆筑順序;

5)加強(qiáng)施工技術(shù)管理和質(zhì)量檢查工作。

治理方法:

1、對于混凝土孔洞的處理,應(yīng)經(jīng)用關(guān)單位共同研究,制定修補(bǔ)或補(bǔ)強(qiáng)方案,經(jīng)批準(zhǔn)后方可處理。

2、一般的孔洞處理方法:將孔洞周圍的松散混凝土鑿除,用壓力水沖洗,支設(shè)模板灑水充分濕潤后,用高一標(biāo)號的半干硬性細(xì)石混凝土分層澆筑,強(qiáng)力搗實,并養(yǎng)護(hù)。突出結(jié)構(gòu)面的混凝土,需達(dá)到50%的強(qiáng)度后,再鑿除,表面用1:2的水泥砂漿抹光。

3、對面積較大而深進(jìn)的孔洞,按上述方法清理后,在內(nèi)部埋設(shè)壓漿管、排氣管。填充碎石(粒徑10~20mm),表面抹砂漿或澆筑薄層混凝土,然后用水泥壓力灌漿法進(jìn)行處理使之密實。

●其他砼質(zhì)量通病●

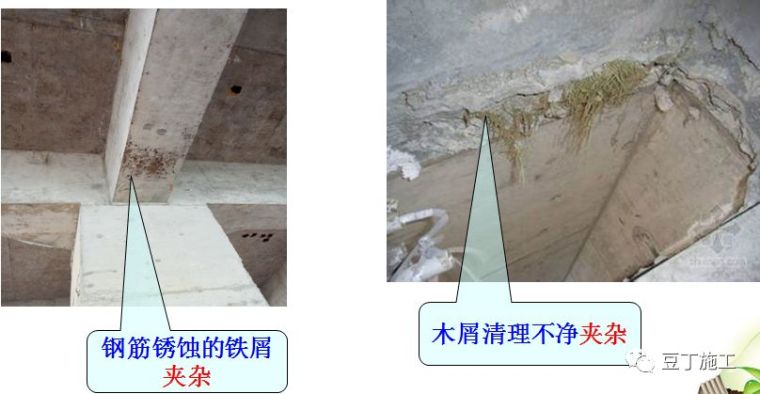

1)夾雜:

施工縫處砼結(jié)合不好,有縫隙或有雜物,造成結(jié)構(gòu)整體性不良

原因分析:

1、現(xiàn)場隨意切割配模、模板驗收、澆筑前驗收清理不凈。

預(yù)防措施:

1)砼澆筑以前,認(rèn)真清理模板內(nèi)的垃圾雜物,并處理好施工縫表面。

2)澆筑過程中,要振搗密實;同時防止木塊等雜物掉入砼中。

3)冬期施工時要制定冬期施工預(yù)防措施,防止冰雪的夾層。

4)合理控制混凝土澆筑分層澆筑時間。

治理方法:

1、縫隙夾層不深時,可將松散的混凝土鑿去,用水沖洗干凈后,用1:2或1:2.5水泥砂漿填塞密實。

2、縫隙夾層較深時,將松散部分和內(nèi)部夾雜清除,用壓力水沖洗,支設(shè)模板灑水充分濕潤,強(qiáng)力灌細(xì)石混凝土搗實或?qū)⒈砻娣忾]后進(jìn)行壓漿處理。

2)露筋:

現(xiàn)象:鋼筋砼結(jié)構(gòu)內(nèi)部的主筋、副筋或箍筋等裸露在砼表面。

原因:

1)澆筑砼時,墊塊發(fā)生位移或數(shù)量太少;

2)結(jié)構(gòu)構(gòu)件截面小,鋼筋過密;

3)砼配合比不當(dāng),產(chǎn)生離析;

4)混凝土保護(hù)層小或保護(hù)層處砼漏振;或施工原因使鋼筋位移造成露筋。

5)木模板在砼澆筑前未澆水濕潤,吸水粘結(jié)

預(yù)防:

1)澆筑砼前,保證鋼筋位置及保護(hù)層厚度,并加強(qiáng)檢查;

2)鋼筋密集時,選用適當(dāng)粒徑的石子;

3)模板應(yīng)充分濕潤并認(rèn)真堵好縫隙。

4)混凝土達(dá)到規(guī)定強(qiáng)度時方可拆模,嚴(yán)禁過早拆模,損壞棱角。

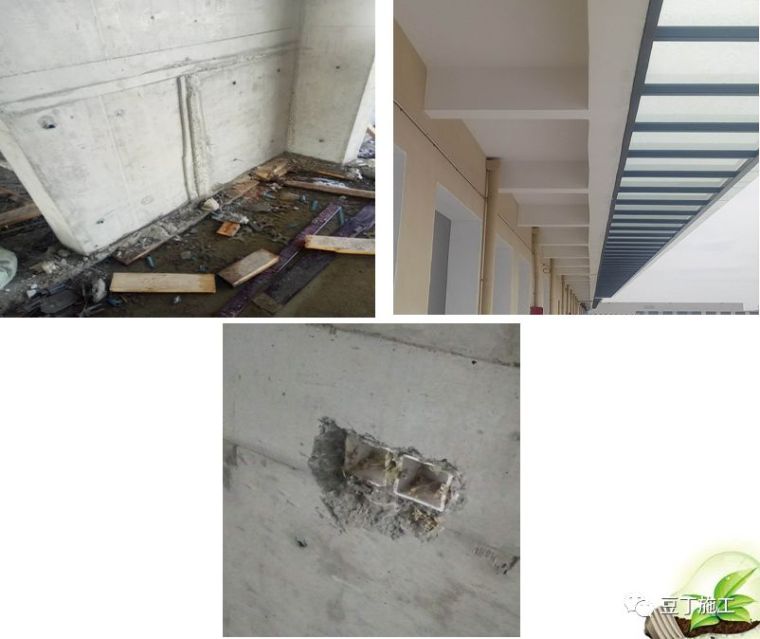

3)柱、墻的模板下口極易漲模,砼偏位、凹凸鼓脹

主要原因:

一、是在澆筑混凝土?xí)r,混凝土本身對模板下口的側(cè)向壓力較大;

二、是現(xiàn)在澆筑用混凝土的坍落度及流動性都比較大,而一次澆筑砼量又較多較快,造成對模板下口側(cè)壓力進(jìn)一步加大;

三、是有時振搗人員不能按操作規(guī)程振搗,這樣就極易造成模板下口發(fā)生漲模現(xiàn)象。

四、模板的固定不到位。

柱、墻的二次接槎和模板拼縫處漲模。

主要原因:

一、二次接槎處下一層澆筑混凝土?xí)r殘漿沒清理干凈,致使模板不能與下一層混凝土面拼嚴(yán)。

二、接槎處模板不易加固、模板拼縫處上下或左右模板在制作或安裝時模板較難加固也是易發(fā)生。

墻的洞口漲模

主要原因:是此處模板不易加固。

梁的兩側(cè)邊中部,外側(cè)中部漲模

主要原因是:梁的上部有板,在加固梁時上部沒法拉緊,中部需要靠撐桿頂撐,而由于在周邊梁的外側(cè)只能鐵絲拉,所以對模板的加固有很大的影響,造成模板加固不牢,致使在澆筑混凝土?xí)r發(fā)生漲模現(xiàn)象。

梁、柱節(jié)點處及墻、柱節(jié)點漲模

主要原因是:在節(jié)點處極易出現(xiàn)縫,而在節(jié)點處模板的加固質(zhì)量難以控制,不是模板不到邊,就是模板相互吃進(jìn)。另外,在加固時模板背棱或頂桿有時也頂不到位。

其他

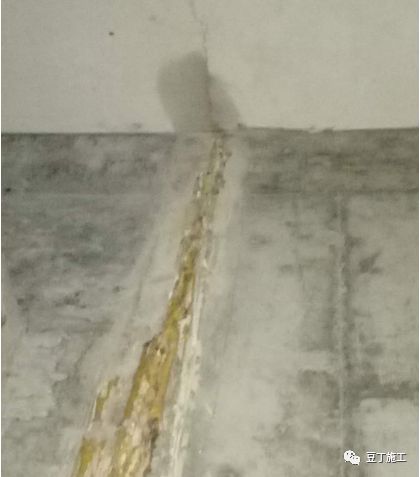

●砼裂縫●

1)塑性收縮裂縫 :

現(xiàn)象:在結(jié)構(gòu)表面出現(xiàn)形狀不規(guī)則長短不一,互不連貫,類似干燥的泥漿面。大多在砼澆筑初期(澆筑后4h左右),當(dāng)砼本身與外界氣溫相差懸殊,或本身溫度長時間過高(400以上)而氣候很干燥的情況下出現(xiàn)。塑性裂縫又稱龜裂,嚴(yán)格講屬于干縮裂縫,出現(xiàn)很普遍。

原因:

1)砼澆筑后,表面沒有及時覆蓋,受風(fēng)吹日曬,表面游離水分蒸發(fā)過快,產(chǎn)生急劇的體積收縮,而此時混凝土早期強(qiáng)度低,不能抵抗這種變形應(yīng)力而導(dǎo)致開裂。

2)使用收縮率較大的水泥,水泥用量過多或使用過量的粉砂;

3)砼水灰比過大,模板過于干燥。

4)施工人員私自加水改變水灰比。

預(yù)防:

1)配制砼時,嚴(yán)格控制水灰比和水泥用量,選擇級配良好的石子, 減小空隙率和砂率要振搗密實,以減少收縮量,提高砼抗裂強(qiáng)度;

2)砼澆筑前將基層和模板澆水濕透;

3)在氣溫高、溫度低或風(fēng)速大的天氣下施工,砼澆筑后,應(yīng)及時進(jìn)行噴水養(yǎng)護(hù),使其保持濕潤大體積砼澆完一段,養(yǎng)護(hù)一段要加強(qiáng)表面的抹壓和養(yǎng)護(hù)工作;

4)砼養(yǎng)護(hù)可采用表面噴氯偏乳液養(yǎng)護(hù)劑,或覆蓋草袋、塑實薄膜等方法當(dāng)表面發(fā)現(xiàn)微細(xì)裂縫時,應(yīng)及時抹壓一次,再覆蓋養(yǎng)護(hù);

5)設(shè)擋風(fēng)設(shè)施。

治理方法:

1、如混凝土仍保持塑性,可采取及時壓抹一遍或重新振搗的方法來消除,再加強(qiáng)覆蓋養(yǎng)護(hù)。

2、如混凝土已硬化,可向裂縫內(nèi)裝入干水泥粉,然后加水濕潤,或在表面抹薄層水泥砂漿進(jìn)行處理。

2)沉降收縮裂縫:

3)溫度裂縫:

4)水灰比過大、未二次收光、養(yǎng)護(hù)不足:

樓地面結(jié)構(gòu)裂縫,水灰比過大造成混凝土失水收縮裂縫,或養(yǎng)護(hù)不及時和養(yǎng)護(hù)時間不足

5)撞擊、沖擊裂縫:

拆模時間過早,在混凝土強(qiáng)度未達(dá)到1.2MP時,使現(xiàn)澆板承受卸料沖擊、堆料負(fù)荷、拖車行走振動等。

二、常見的鋼筋質(zhì)量通病

鋼筋,是混凝土結(jié)構(gòu)受壓以外主要受力的部分。如果說磚、砼是建筑的“肉”,鋼筋則是建筑的“骨” ,建筑由二者構(gòu)成了建筑的個體。二者直接影響到建筑物整體質(zhì)量和安全性能。

在施工過程中,經(jīng)常可以見到材料、鋼筋連接、工藝措施、位置等要求不符合要求。輕則影響美觀,重則有損于結(jié)構(gòu)物的受力情況乃至于安全功能。

在施工過程中,常見的出現(xiàn)有以下幾種問題:

鋼筋加工:下料長度不足;

連接:漏焊選自.投標(biāo)書代寫網(wǎng) yipai178.com 、機(jī)械連接不足、綁扎位置尺寸;

工藝措施:搭接長度、搭接位置,連接區(qū)域、抗震抗裂措施;

1)鋼筋加工

現(xiàn)象:

1)規(guī)格出錯

2)下料長度不夠

3)箍筋尺寸不對,彎鉤度數(shù)不對,彎鉤直線段長度不夠。

4)彎鉤長度達(dá)不到錨固要求

5)套筒連接的螺紋長度不夠。

6)馬凳高度不夠

原因:下料不準(zhǔn)確;畫線方法不對或誤差大;用手工彎曲時,扳距選擇不當(dāng); 角度控制沒有采取保證措施。

箍筋邊長成型尺寸與圖樣要求誤差過大,沒有嚴(yán)格控制彎曲角度,一次彎曲多個箍筋時沒有逐根對齊

防治:

a、加強(qiáng)鋼筋配料管理工作,根據(jù)本單位設(shè)備情況和傳統(tǒng)操作經(jīng)驗,預(yù)先確定各形狀鋼筋下料下度調(diào)整值,配料時考慮周到;為了畫線簡單和操作可靠,要根據(jù)實際成型條件(彎曲類型和相應(yīng)的下料調(diào)整值、彎曲處曲率半徑、扳距等),制定一套畫線方法以及操作時搭扳子的位置規(guī)定備用。一般情況可采用以下畫線方法:畫彎曲鋼筋分段尺寸時,將不同角度的下料長度調(diào)整值在彎曲操作方向相反一側(cè)長度內(nèi)扣除,畫上分段尺寸線;形狀對稱的鋼筋,畫線要從鋼筋的中心點開始,向兩邊分畫。

下料彎鉤參數(shù)、扳距大小應(yīng)根據(jù)鋼筋彎制角度和鋼筋直徑確定。

扳距參考值:

彎制角度

45° 、90° 、135°、180°

扳距1.5~2d、 2.5~3d、3~3.5d 、3.5~4d

為了保證彎曲角度符合圖紙要求,在設(shè)備和工具不能自行達(dá)到準(zhǔn)確角度的情況下,可在成型案上畫出角度準(zhǔn)線或采取釘扒釘做標(biāo)志的措施。

對于開頭比較復(fù)雜的鋼筋,如進(jìn)行大批成型,最好先放出實樣,并根據(jù)具體條件預(yù)先選擇合適的操作參數(shù)(畫線、板距等),以作為示范。

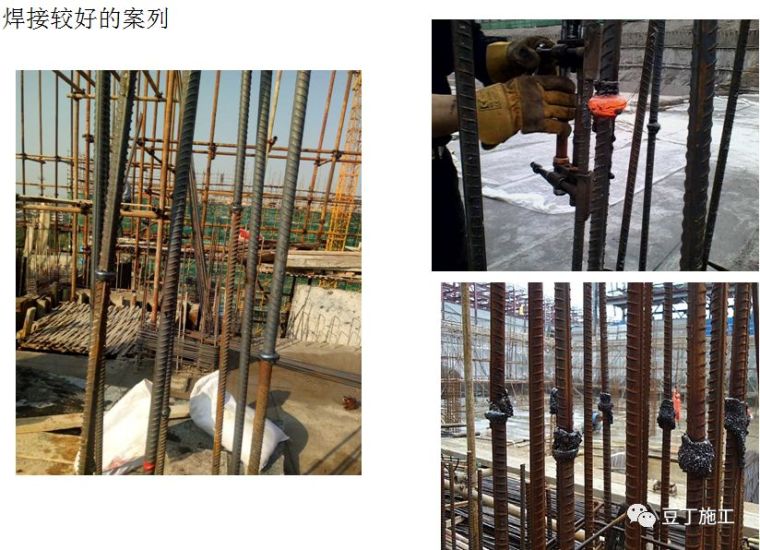

2)鋼筋連接

電渣壓力焊

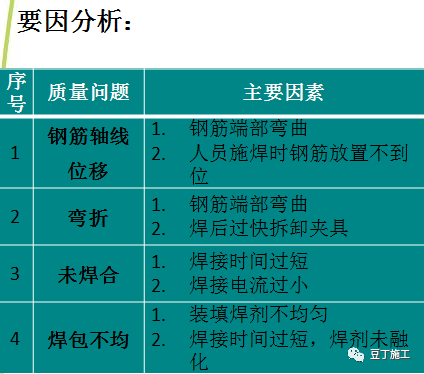

電渣壓力焊缺陷明顯,彎折過大,軸線偏移、焊包不均勻、咬肉、氣孔等。

電渣壓力焊鋼筋咬邊:上鋼筋與焊包交接處出現(xiàn)缺口

防治:

(1)嚴(yán)格按鋼筋直徑確定焊接電流;

(2)端部熔化到一定程度后,上鋼筋迅速下送,適當(dāng)加大頂壓量,以便使鋼筋端頭在熔池中壓入一定程度,保持上下鋼筋在熔池中有良好的結(jié)合;

(3)焊接通電時間與鋼筋直徑大小有關(guān),如焊接25mm鋼筋,通電時間為電弧過程21S電渣過程6S,焊接通電時間不能過長,應(yīng)根據(jù)所需熔化量適當(dāng)控制

電渣壓力焊鋼筋未熔合:上下鋼筋在接合面處沒有很好的熔合在一起

防治:

(1)在引弧過程中應(yīng)精心操作,防止操縱桿提得太快和過高,以免間隙太大發(fā)生斷路滅弧;但也應(yīng)防止操縱桿提得太慢,以免鋼筋短路;

(2)適當(dāng)增大焊接電流和延長焊接通電時間,使鋼筋端路得到適宜的熔化量;

(3)及時修理焊接設(shè)備,保證正常使用。

電渣壓力焊焊包成形不良:焊包上翻、下流

防治:

(1)為防止焊包上翻,應(yīng)適當(dāng)減小焊接電流或加長通電時間,加壓時用力適當(dāng),不能過猛;

(2)焊劑盒的下口及其間隙用石棉墊封塞好,防止焊劑泄漏

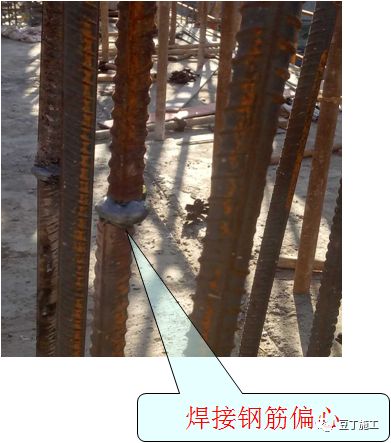

偏心、傾斜:

電渣壓力焊接頭偏心和傾斜:折角度大于40,軸線偏聽偏移大于0.1d或2mm。

防治措施:

1)鋼筋端部歪扭和不直部分應(yīng)事先矯正或切除,端部歪扭的鋼筋不得焊接;

2)兩鋼筋夾持于夾內(nèi),上下應(yīng)同心,焊接過程中,上鋼筋應(yīng)保持垂直和穩(wěn)定;

3)夾具的滑桿和導(dǎo)管之間如有較大間隙,造成夾具上下不同心時,應(yīng)修理后再用;

4)鋼筋下送加壓時,頂壓力要恰當(dāng);

5)焊接完成后,不能立即卸下夾具,應(yīng)在停焊后約兩分鐘再卸夾具,

以免鋼筋傾斜。

夾渣、氣孔:

焊口種存在雜物、鐵銹等、通電時間過短等,均產(chǎn)生夾渣。

防治措施:

1)上夾具前用鋼絲刷清理鋼筋頭的雜物、鐵銹

2)對融化后熔渣粘度大的焊劑應(yīng)進(jìn)行更換,增加熔渣的流動性。

3)根據(jù)鋼筋的大小選擇合適的焊接電流和通電時間。

電渣壓力焊通病歸納

閃光對焊

鋼筋閃光對焊:

原理:是將兩根鋼筋安裝放成對接形式,利用焊接電流通過兩根鋼筋接觸點產(chǎn)生的電阻熱,使接觸點金屬熔化,產(chǎn)生強(qiáng)烈飛濺,形成閃光,伴有刺激性氣味,釋放微量分子,迅速施加頂鍛力完成的一種壓焊方法。

常見閃光對焊的質(zhì)量通病:

鋼筋未焊透、焊口氧化、焊口脆斷、焊接處燒傷、接頭彎折或偏心。

未焊透:

焊口局部區(qū)域未能相互結(jié)合,焊合不良,接頭鐓粗,變形量很小,擠出的金屬毛刺極度不均勻,多集中在于焊口上部,并產(chǎn)生嚴(yán)重的脹開現(xiàn)象。

焊口氧化

現(xiàn)象:一種狀態(tài)是焊口局部區(qū)域氧化膜覆蓋,呈光滑狀態(tài),另一種情況是焊口四周強(qiáng)烈氧化,失去金屬光澤,呈現(xiàn)發(fā)黑狀態(tài)。

防治措施

1)確保少華的連續(xù)性。

2)采用適當(dāng)?shù)捻斿懥袅俊?/p>

3)采用盡可能快的頂鍛速度,避免氧化形成。

4)保證接頭處具有適當(dāng)?shù)乃苄宰冃危欣谌コ趸铩?/p>

焊口脆斷

原因:

(1)焊接工藝方法不當(dāng),或焊接規(guī)范太強(qiáng),致使溫度梯度陡降,冷卻速度加快,因而產(chǎn)生脆硬缺陷。

(2)對于某些焊接性能較差的鋼筋,焊后雖然采取了熱處理措施,但因溫度過低,未能取得應(yīng)有的效果。

防治措施:

1)對于焊接性有限制的鋼筋,不論其直徑大小,均宜采取閃光-預(yù)熱-閃光焊;對于焊接性差的鋼筋,更應(yīng)考慮預(yù)熱方式。一般來說,預(yù)熱頻率盡量低些為好,同時焊接規(guī)范應(yīng)弱一些,以利減緩焊接時的加熱速度和隨后的冷卻速度,從而避免脆硬缺陷的發(fā)生。

2)焊接完畢,稍冷卻后再移動鋼筋,要輕放,不要扔摔。

接頭彎折、偏心

防治措施:

1)鋼筋端頭彎曲或呈現(xiàn)馬蹄時,焊前應(yīng)予以矯直或切除。。

2)經(jīng)常保持電極的正常外形,安裝位置準(zhǔn)確,電極磨損后應(yīng)急事修理。

3)焊接完畢,稍冷卻后再移動鋼筋嗎,要輕放,不要扔摔。

4)保證接頭處具有適當(dāng)?shù)乃苄宰冃危欣谌コ趸铩?/p>

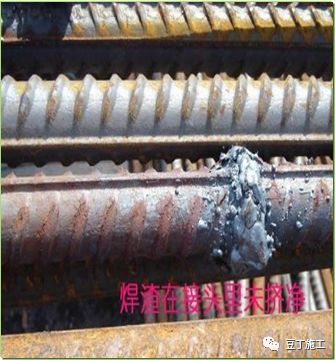

夾渣

現(xiàn)象:焊縫金屬中存在塊狀或彌散狀非金屬夾渣物。

原因:

準(zhǔn)備工作未做好或操作技術(shù)不熟練引起夾渣。夾渣也可能來自鋼筋表面的鐵銹、氧化皮、水泥漿等污物。

防治措施:

(1)由專人負(fù)責(zé)進(jìn)行焊接前的除污除銹工作

機(jī)械連接

防治

直螺紋連接通病防治