混凝土澆筑的八大缺陷處理方法

一、混凝土麻面的處理方法

1,、通病現(xiàn)象:

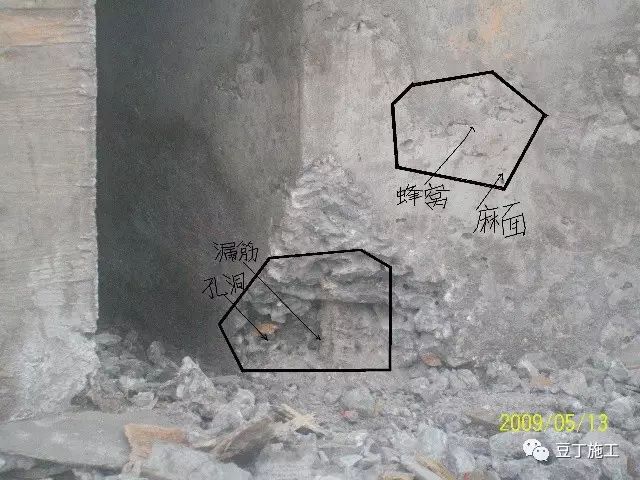

麻面是混凝土表面局部出現(xiàn)缺漿粗糙或有小凹坑,、麻點、氣泡等,,形成粗糙面,,但混凝土表面無鋼筋外露現(xiàn)象。

2,、產(chǎn)生原因:

(1)模板表面粗糙或粘附硬水泥漿垢等雜物未清理于凈,,拆模時混凝土表面被粘壞;

(2)模板未澆水濕潤或濕潤不夠,,構(gòu)件表面混凝土的水分被吸去,,使混凝土失水過多出現(xiàn)麻面;

(3)模板拼縫不嚴,,局部漏漿,;

(4)模板隔離劑涂刷不均勻,,局部漏刷或失效,混凝土表面與模板粘結(jié)造成麻面,;

(5)混凝土振搗不實,,氣泡未排出,停在模板表面形成麻點,。

3,、 防治措施:

模板表面清理干凈,不得粘有干硬水泥砂漿等雜物,;澆灌混凝土前,,模板澆水充分濕潤,模板縫隙,,用油氈紙,、膩子等堵嚴;選用長效的模板隔離劑:涂刷均勻,,不得漏刷,;混凝土分層均勻振搗密實,至排除氣泡為止,。

4,、處理方法:

表面作粉刷的,可不處理,,表面無粉刷的,,在麻面部位澆水充分濕潤后,用原混凝土配合比去石子砂漿,,將麻面抹平壓光,。

二、混凝土漏筋處理方法

1,、通病現(xiàn)象:

鋼筋混凝土結(jié)構(gòu)的主筋,、副筋或箍筋等裸露在表面,沒有被混凝土包裹,。

2,、產(chǎn)生原因:

(1)澆注混凝土?xí)r,鋼筋墊塊位移,或墊塊漏放,,致使鋼筋下墜或外移緊貼模板面外

露,;

(2)混凝土配合比不當(dāng),產(chǎn)生離析,,靠模板部位缺漿或模板嚴重露漿,;

(3)混凝土保護層太小或保護層處混凝土漏振,或振搗棒撞擊鋼筋或踩踏鋼筋,使鋼筋位移,造成露筋,;

(4)木模板未澆水濕潤,,吸水粘結(jié)或脫模過早,,拆模時缺棱,掉角,,導(dǎo)致露筋,;(5)骨料粒徑偏大,振搗不充分,,混凝土于鋼筋處架空造成鋼筋與模板間無混凝土,。

3,、防治措施:

澆灌混凝土,,保證鋼筋位置和保護層厚度正確,并加強檢查,;鋼筋密集時,,選用適當(dāng)粒徑的石子,保證混凝土配合比準確并有良好的和易性,;澆灌高度超過2m,,用串筒或溜槽進行下料,以防止離析,;模板充分濕潤并認真堵好縫隙,;混凝土振搗時嚴禁撞擊鋼筋,

在鋼筋密集處,,可采用刀片或振動棒進行振搗,;操作時,避免踩踏鋼筋,,如有踩彎或脫扣等及時調(diào)直修正妾保護層混凝土要振搗密實,;正確掌選自.投標書代寫網(wǎng) yipai178.com 握脫模時間,防止過早拆模,,碰壞棱角,。

4、處理方法:

(1) 對表面露筋,,刷洗干凈后,,用1:2或1:2.5水泥砂漿將露筋部位抹壓平整,并認真養(yǎng)護。

(2)如露筋較深,應(yīng)將薄弱混凝土和突出的顆粒鑿去,洗刷干凈后,用比原來高一強度等級的微膨脹細石混凝土填塞壓實,并認真養(yǎng)護,。

三,、混凝土蜂窩的處理方法

1、通病現(xiàn)象:

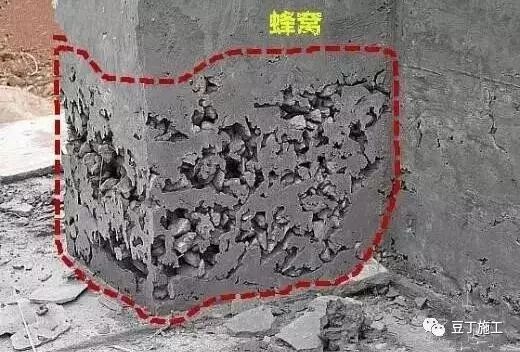

蜂窩就是混凝土結(jié)構(gòu)局部疏松,,骨料集中而無砂漿,,骨料間形成蜂窩狀的孔穴。

2,、產(chǎn)生原因:

(1)混凝土配合比不當(dāng),,或砂,、石子、水泥材料加水量計量不準,,造成砂漿少,、石子多。

(2)混凝土攪拌時間不夠,,未拌和均勻,,和易性差,振搗不密實,。

(3)下料不當(dāng)或下料過高未設(shè)串筒使石子集中,,造成石子砂漿離析。

(4)混凝土未分層下料,,振搗不實,,或漏振,或振搗時間不夠,。

(5)模板縫隙未堵嚴,,水泥漿流失。

(6)鋼筋較密,,使用的石子粒徑過大或坍落度過小,。

(7)基礎(chǔ)、柱,、墻根部未稍加間歇就繼續(xù)灌上層混凝土,,造成水泥漿流失。

3,、防治措施:

認真設(shè)計,、嚴格控制混凝土配合比,經(jīng)常檢查,,做到計量準確:混凝土拌合均勻,,坍落度適合;混凝土下料高度超過2m時設(shè)串筒或溜槽,;澆灌分層下料,,分層搗固,防止漏振,;模板縫堵塞嚴密,,澆灌中,隨時檢查模板支撐情況防止漏漿,;基礎(chǔ),、柱、墻根部在下部澆完間歇1~1. 5h,沉實后再澆上部混凝土,,避免出現(xiàn)“爛脖子”,。

4、處理方法:

(1)對于小蜂窩:先用水沖洗干凈,用1:2水泥砂漿修補,;注意養(yǎng)護,,待修補的砂漿達到一定強度后,使用角磨機打磨一遍,;對于要求較高的地方可用砂紙進行打磨,。

(2)對于大蜂窩:先將松動的石子和突出顆粒剔除,并剔成喇叭口并且進行鑿毛, 將鑿毛后的基面用鋼絲刷配以高壓水清洗,充分濕潤,,使基面達到清潔,、堅實、粗糙,、潮濕的要求,然后用素水泥漿掃漿充分,,支模后再用摻膨脹劑的高一強度等級的混凝土灌漿料仔細強力填塞搗實,,并認真養(yǎng)護,。

四、混凝土孔洞的處理方法

1,、通病現(xiàn)象:

鋼筋混凝土結(jié)構(gòu)中有較大的孔洞,,或蜂窩較大,鋼筋局部或全部裸露,。

2,、產(chǎn)生原因:

(1)在鋼筋較密的部位或預(yù)留孔洞和埋設(shè)件處,混凝土下料被擱住,,未振搗就繼續(xù)澆筑上層混凝土,。

(2)混凝土離析,砂漿分離,,石子成堆,,嚴重跑漿又未進行振搗。

(3)混凝土一次下料過多過厚,、下料過高,,振動器振動不到,形成松散孔洞,。

(4)混凝土內(nèi)掉人工具,、木塊、泥塊等雜物,,混凝土被卡住,。

3、防治措施:

在鋼筋密集處及復(fù)雜部位,采用高一標號的細石子混凝土澆灌,,在模板內(nèi)充滿,,認真分層振搗密實或配人工搗固;預(yù)留孔洞,,兩側(cè)同時下料,,側(cè)面加開澆灌口,嚴防漏振,;砂石中混有勃土塊,、模板工具等雜物掉人混凝土內(nèi),及時清除干凈,。

4,、處理方法:

先將孔洞鑿去松散部分,使其形成規(guī)則形狀,;用鋼絲刷將破損處的塵土,、碎屑清除;用壓縮空氣吹干凈修補面,;用水沖洗修補面,,使修補面周邊混凝土充分濕潤;填上高強度等級細石混凝土,,振搗,、壓實、抹平,。

五,、混凝土縫隙、夾層的處理方法

1,、通病現(xiàn)象:

混凝土內(nèi)成層存在水平或垂直的松散混凝土,。

2、產(chǎn)生原因:

(1)施工縫或變形縫未經(jīng)接縫處理,、清除表面水泥薄膜和松動石子或未除去軟弱混凝土層并充分濕潤,,就灌筑混凝土。

(2)施工縫處鋸屑,、泥土,、磚塊等雜物未清除或未清除干凈。

(3)混凝土澆灌高度過大,,未設(shè)串筒,、溜槽、造成混凝土離析,。

(4)底層交接處未灌接縫砂漿層,,接縫處混凝土未很好振搗

3、防治措施:

認真按要求處理施工縫及變形縫表面;接縫處鋸屑,、泥土磚塊等雜物清理干凈并洗凈,;混凝土澆灌高度大于2m設(shè)串筒或溜槽;接縫處澆灌前先澆50 ~100mm厚原配合比無石子砂漿,,或100~150mm厚減半石子混凝土,,以利結(jié)合良好,并加強接縫處混凝土的振搗密實,。

4,、處理方法:

縫隙夾層不深時,可將松散混凝土鑿去,,洗刷干凈后,,用1:2或1:2.5水泥砂漿強力填嵌密實;縫隙夾層較深時,,清除松散部分和內(nèi)部夾雜物,,用壓力水沖洗干凈后支模,強力灌細石混凝土或?qū)⒈砻娣忾]后進行壓漿處理,。

六,、混凝土強度不夠,均質(zhì)性差的處理方法

1,、通病現(xiàn)象:

同批混凝土試塊的抗壓強度平均值低于設(shè)計要求強度等級,。

2,、產(chǎn)生原因:

(1)水泥過期或受潮,,活性降低;砂,、石集料級配不好,,空隙大,含泥量大,,雜物

多,;外加劑使用不當(dāng),摻量不準確

(2)混凝土配合比不當(dāng),,計量不準,;施工中隨意加水,使水灰比增大,。

(3)混凝土加料順序顛倒,,攪拌時間不夠,拌和不勻,。

(4)冬期施工,,拆模過早或早期受凍。

(5)混凝土試塊制作未振搗密實,養(yǎng)護管理不善,,或養(yǎng)護條件不符合要求,,在同條件養(yǎng)護時,早期脫水或受外力砸壞,。

3,、防治措施:

水泥有出廠合格證,新鮮無結(jié)塊,,過期水泥經(jīng)試驗合格才用,;砂、石子粒徑,、級配,、含泥量等符合要求;嚴格控制混凝土配合比,,保證計量準確,;混凝土按順序拌制,保證攪拌時間和拌勻,;防止混凝土早期受凍,,冬期施工用普通水泥配制混凝土,強度達到30%以上,,礦渣水泥配制的混凝土,,強度達到40以上,始可遭受凍結(jié),,按施工規(guī)定要求認真制作混凝土試塊,,并加強對試塊的管理和養(yǎng)護。

4,、處理措施:

當(dāng)混凝土強度偏低,,可用非破損方法(如回彈儀法、超聲波法)來測定結(jié)構(gòu)混凝土實際強度,,如仍不能滿足要求,,可按實際強度校核結(jié)構(gòu)的安全度,研究處理方案,,采取相加固或補強措施,。

七、混凝土缺棱掉角的處理方法

1,、通病現(xiàn)象:

梁,、板、柱,、墻及洞口直角處,砼局部掉落,不規(guī)整,棱角有缺陷,。

2,、產(chǎn)生原因:

(1)木模板在澆筑砼前未濕潤或濕潤不夠,澆筑后砼養(yǎng)護不好,,棱角處砼的水分被模板大量吸收,,致使砼水化不好,強度降低,,拆模時棱角被粘掉,;

(2)常溫施工時,過早拆除側(cè)面非承重模板,;

(3)拆模時受外力作用或重物撞擊,,或保護不好,棱角被碰掉,,造成缺棱掉角,。

3、防治措施:

木模板在澆筑混凝土前充分濕潤,,混凝土澆筑后認真澆水養(yǎng)護,;拆除側(cè)面非承重模板時,混凝土具有1. 2MPa以上強度,;拆模時注意保護棱角,,避免用力過猛過急;吊運模板,,防止撞擊棱角,;運輸時,將成品陽角用草袋等材料保護好,,以免碰損,。

4、處理方法:

缺棱掉角較小時,用鋼絲刷刷凈,,清水沖刷充分濕潤后,用1:2的水泥砂漿抹補齊正,。對較大缺角,將不實的砼和突出的骨料顆粒鑿除,用水沖刷干凈濕透,然后支模用高一等級的微膨脹細石砼補好,并認真養(yǎng)護。

八,、混凝土脹模、爆膜的處理方法

1,、通病現(xiàn)象:

混凝土澆筑振搗過程中模板鼓出,、偏移、爆裂甚至坍塌,。

2,、產(chǎn)生原因:

(1)模板側(cè)向支撐剛度不夠,模板太薄強度不足,,夾擋支撐不牢固,;

(2)采用大流動泵送混凝土?xí)r,,一次性澆筑過高、過快,。

3,、防治措施:

1) 模板計算時除按公式計算以外,要根據(jù)具體情況加以調(diào)整,因為模板計算不確定因素很多,如混凝土坍落度、溫度,、澆灌速度,、振搗方法等都是不確定的,計算時要給以考慮。

2) 螺栓方面,螺栓破斷多發(fā)生在螺帽脫落,如一個螺栓的螺帽脫落失效,導(dǎo)致周邊的螺栓受力加大以致破斷,依次影響更多的螺栓,從而發(fā)生整體爆模,這樣的情況可采用雙螺母,或建議生產(chǎn)帶銷子的螺栓防止螺帽脫落,。

3) 由于混凝土側(cè)壓力是呈倒三角形分布,拉桿要按照下密上疏的原則來設(shè)置,以緩解模板拉桿數(shù)量不足的問題,。

4) 模板支撐的穩(wěn)固方面,重點檢查受力桿件和縱向支撐的穩(wěn)固性。

5) 澆搗混凝土?xí)r,要求均勻?qū)ΨQ下料,嚴格控制澆灌高度,特別是門窗洞口模板兩側(cè),既要保證混凝土振搗密實,又要防止過分振搗引起模板變形,。

6) 采用木模板,、膠合板模板施工時,驗收合格后要及時澆筑,防止曝曬雨淋發(fā)生變形。重復(fù)使用的木模板必須嚴格檢查修復(fù),。

7) 嚴格要求操作人員控制好混凝土振搗的插入深度,不得過深,。已振搗的部位不得再次插入振動捧振搗,避免爆模現(xiàn)象產(chǎn)生

4,、處理方法:

將偏差處打鑿干凈,,用清水沖洗,并充分濕潤,,用與原配合比相同配比的水泥砂漿修補齊正,。打鑿時不得隨意切斷鋼筋,如必須切斷鋼筋時,,必須報告工程部,、技術(shù)部、質(zhì)保部,,等有關(guān)部門研究處理方案后,,再進行切斷處理,并認真養(yǎng)護,。

如混凝土澆筑過程中遇到脹模,、爆模等現(xiàn)象,須立即停止該部位的澆筑,,在確保安全的情況下,,立即搶修加固或根據(jù)方案設(shè)計要求重新支模。并重新驗收合格之后方可繼續(xù)澆筑,。