水泥穩(wěn)定碎石在高等級(jí)公路中的施工質(zhì)量控制

1、對(duì)基層結(jié)構(gòu)的主要技術(shù)要求

1. 1 足夠的強(qiáng)度和剛度

(1)強(qiáng)度:必須能夠承受車輪荷載的反復(fù)作用;在重載交通中比一般交通中要求要更高。

強(qiáng)度包括兩個(gè)方面:

石料本身的硬度或強(qiáng)度:集料的壓碎值或巖石的抗壓強(qiáng)度

材料整體(混合料)的強(qiáng)度:抗壓強(qiáng)度、承載比CBR、抗剪強(qiáng)度、抗彎拉或劈裂強(qiáng)度。

(2)剛度: 基層材料的剛度(回彈模量)必須與面層的剛度相配,以避免面層由于過(guò)大的拉應(yīng)力或拉應(yīng)變而過(guò)早開裂破壞。

1.2 有足夠的水穩(wěn)定性和冰凍穩(wěn)定性

進(jìn)入路面結(jié)構(gòu)層中的水能使含土量較多、塑性指數(shù)較大的土基層和底基層材料含水量增加,強(qiáng)度大大降低,從而導(dǎo)致路面過(guò)早破壞。在冰凍地區(qū),這種水造成的危害更大。

調(diào)查表明,水份從瀝青面層蒸發(fā)出來(lái)比投進(jìn)去要困難得多。而在水泥混凝土面板中,通常情況下,水進(jìn)入基層頂面,并滯留在那里,在高速行車作用下產(chǎn)生高壓水,對(duì)基層頂面產(chǎn)生沖刷,致使板下脫空、碎裂、斷板。

就各種基層材料的水穩(wěn)定性而言,水泥穩(wěn)定粒料的最好,二灰穩(wěn)定粒料次之,細(xì)土含量多且塑性指數(shù)較大的級(jí)配碎石和級(jí)配礫石的水穩(wěn)性最差。

強(qiáng)度與剛度可分三個(gè)等級(jí):

水泥穩(wěn)定粒料:二灰穩(wěn)定粒料、石灰穩(wěn)定碎石(砂礫)土、瀝青穩(wěn)定碎石

水泥穩(wěn)定土、二灰穩(wěn)定土、石灰土、級(jí)配碎石、填隙碎石

級(jí)配礫石、級(jí)配碎礫石

1.3 有足夠的抗沖刷能力

影響因素有:

① 進(jìn)入路面結(jié)構(gòu)的水;

② 材料的配合比,主要與小于0.075mm顆粒的數(shù)量

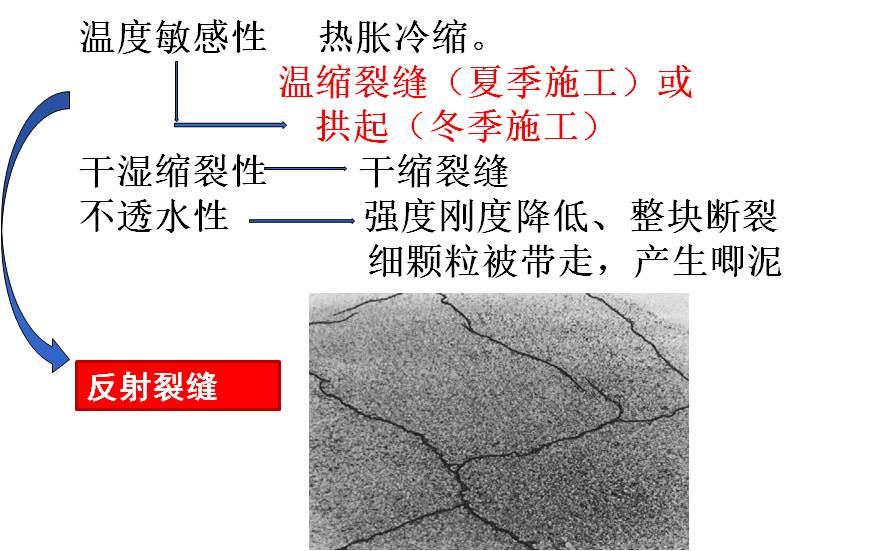

1.4 收縮性小

(1)干縮

在半剛性基層施工碾壓結(jié)束,如果不及時(shí)養(yǎng)生或者養(yǎng)生結(jié)束后,未及時(shí)鋪筑封層或者瀝青面層,是要暴曬2-3天就可能出現(xiàn)干縮裂縫。

如果瀝青面層較薄而又處于較干旱地區(qū),即使在鋪筑瀝青面層時(shí)并未開裂,在路面使用過(guò)程中基層混合料的含水量仍能明顯減少并產(chǎn)生干縮裂縫。另一方面,在潮濕多雨地區(qū),較厚瀝青面層下的半剛性基層混合料在能保護(hù)其含水量接近施工時(shí)的含水量時(shí),一般不會(huì)干縮,但是如果施工時(shí)含水量偏大,即使已鋪上一層或兩層瀝青面層,在旱季或冬季基層也能產(chǎn)生干縮裂縫。

(2)溫縮半剛性基層內(nèi)部的溫度變化和溫差會(huì)產(chǎn)生溫度應(yīng)力。

1.5 有足夠的平整度

1.6 層間結(jié)合良好

基層表面應(yīng)該結(jié)構(gòu)均勻,無(wú)松散顆粒。基層上的局部松散通常是瀝青面層碎裂破壞的禍根。在噴灑透層油和下封層油前,應(yīng)該將表面的浮土及粒料顆粒表面的薄層松散料掃除。

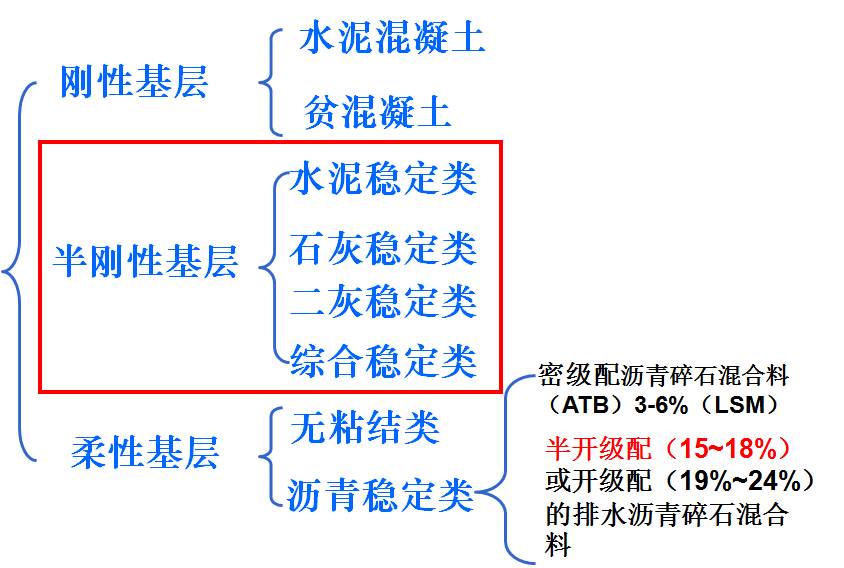

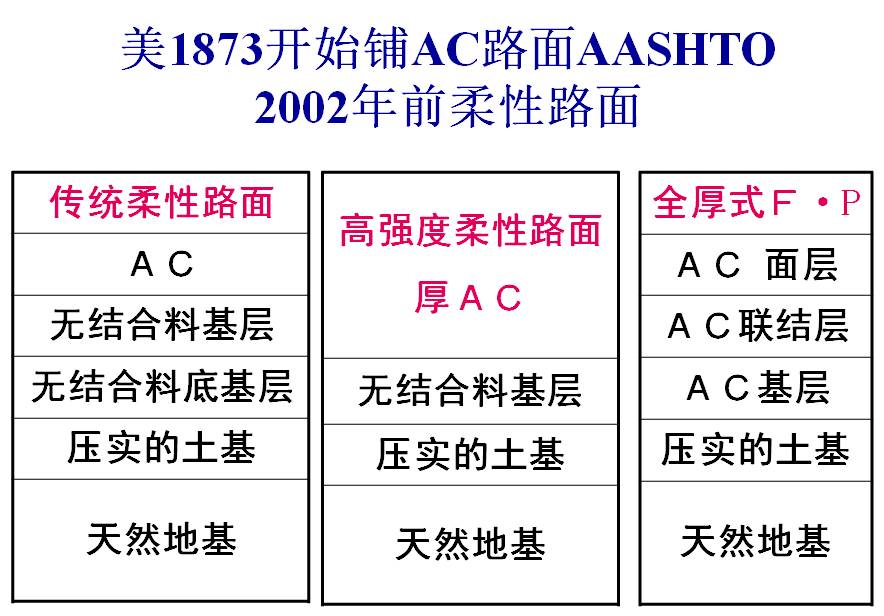

2、基層分類

3、水泥穩(wěn)定碎石基層瀝青路面的主要病害

4、水泥穩(wěn)定碎石結(jié)構(gòu)層存在病害的原因

1.集料級(jí)配范圍太大

2.集料規(guī)格要求不嚴(yán)

3. 拌和機(jī)的料斗太少

4.料堆無(wú)隔墻,互相交錯(cuò)

5.料斗間隔板太低,料斗中料互有交錯(cuò)

6.場(chǎng)地不硬化處理

7. 拌和時(shí)間不夠

8. 壓實(shí)度偏低

5、基層原材料

5.1 水泥穩(wěn)定碎石:

(1)水泥:起穩(wěn)定作用的材料

(2)集料:被穩(wěn)定的材料

集料的劃分

粗集料(> 4.75mm )

細(xì)集料(0.075-4.75mm):

共同構(gòu)成主體混合料的主體結(jié)構(gòu),粗細(xì)集料比例的不同形成懸浮、骨架密實(shí)或骨架架構(gòu);

填料:(<0.075mm):

填充作用,使空隙率適中;

普通硅酸鹽水泥、礦渣硅酸鹽水泥和火山灰質(zhì)硅酸鹽水泥都可用于穩(wěn)選自.投標(biāo)書代寫網(wǎng) yipai178.com 定土,但應(yīng)選用初凝時(shí)間4h以上和終凝時(shí)間應(yīng)在6h以上的水泥。不得使用快硬水泥、早強(qiáng)水泥以及已受潮變質(zhì)的水泥。宜采用強(qiáng)度等級(jí)為32.5或42.5的水泥。

5.2 柔性基層:

有機(jī)結(jié)合料瀝青穩(wěn)定類材料的技術(shù)要求:面層

無(wú)粘結(jié)粒料類材料的技術(shù)要求

集料

針片狀顆粒的總含量:應(yīng)不超過(guò)20%。

石料的壓碎值要求:

級(jí)配要求:對(duì)填隙碎石、級(jí)配碎石

粒料類材料的CBR值及壓實(shí)度標(biāo)準(zhǔn)

5.3 剛性基層:

貧混凝土基層與其它基層相比具有較高的強(qiáng)度、剛度,較好的整體性和穩(wěn)定性,良好的抗沖刷性和抗裂性,多孔透水貧混凝土還兼有內(nèi)部排水功能,較為適用作為重載交通下的路面基層。

貧混凝土基層屬剛性基層,在原材料選擇、配合比設(shè)計(jì)和施工技術(shù)要求等方面,均與半剛性基層的差異較大,而更接近于水泥混凝土,原則上可沿用水泥混凝土現(xiàn)有的原材料檢驗(yàn)、配合比設(shè)計(jì)、施工設(shè)備、鋪筑技術(shù)及所有的試驗(yàn)檢測(cè)方法和手段

6、水泥穩(wěn)定碎石配合比組成設(shè)計(jì)

配合比設(shè)計(jì)應(yīng)注意的問(wèn)題

(1)礦料組成設(shè)計(jì)時(shí),關(guān)鍵要控制好9.5mm、4.75mm、0.075mm的通過(guò)量。

(2)為減少基層裂縫,必須做到三個(gè)限制:

在滿足強(qiáng)度的基礎(chǔ)上,限制水泥用量;

在減少含泥量的同時(shí),限制細(xì)集料、粉料用量;

根據(jù)施工氣候條件限制含水量。

(3)在規(guī)定的水泥劑量范圍內(nèi),強(qiáng)度如達(dá)不到設(shè)計(jì)要求,應(yīng)采取調(diào)整級(jí)配和更換料源等措施,不得單純采用提高水泥劑量的方式。

¬追求高強(qiáng)度的誤區(qū)

1,兩個(gè)“擔(dān)憂”:

1)對(duì)竣工驗(yàn)收彎沉值的檢查引起了對(duì)強(qiáng)度的擔(dān)憂;

2)對(duì)施工檢測(cè)“取出完整芯樣”的擔(dān)憂;

2,一些應(yīng)對(duì) “措施”:

1)增加結(jié)合料(水泥)劑量;

2)材料結(jié)構(gòu)走向懸浮密實(shí)式;

¬應(yīng)該向集料要強(qiáng)度,向集料級(jí)配要強(qiáng)度,少向水泥要強(qiáng)度!

9、水泥穩(wěn)定碎石基層施工質(zhì)量的控制

原材料質(zhì)量的控制試驗(yàn).

混合料質(zhì)量控制試驗(yàn)

施工各工序注意問(wèn)題

施工質(zhì)量檢驗(yàn)

9.1 原材料的檢驗(yàn)項(xiàng)目和頻度

9.2 混合料檢驗(yàn)項(xiàng)目

9.3 施工各工序注意問(wèn)題

下承層的檢測(cè)與修整

(1)水泥穩(wěn)定碎石的下承層表面應(yīng)平整、堅(jiān)實(shí),具有規(guī)定的路拱,下承層的平整度和壓實(shí)度應(yīng)符合規(guī)定。

(2)新完成的底基層或土基,必須按規(guī)定進(jìn)行驗(yàn)收。凡驗(yàn)收不合格的路段,必須采取措施,使其達(dá)到標(biāo)準(zhǔn)后,方可鋪筑水泥穩(wěn)定碎石層

(3)應(yīng)逐個(gè)斷面檢查下承層標(biāo)高。

(4)下層水泥穩(wěn)定碎石鋪筑7d鉆芯取樣,能取出完整芯樣(芯樣直徑為150mm)時(shí),即可進(jìn)行上層水泥穩(wěn)定碎石的施工。

水泥穩(wěn)定碎石的施工——混合料拌和

(1) 在正式拌制混合料之前,必須先調(diào)試所用的設(shè)備

(2) 每天開始攪拌前,應(yīng)檢查集料的含水量

(3) 正式生產(chǎn)后,按規(guī)定頻率檢查混合料情況,檢查配合比是否符合設(shè)計(jì)的配合比。高溫作業(yè)時(shí),早晚與中午的含水量要有區(qū)別,要按溫度變化及時(shí)調(diào)整。

(4) 拌和機(jī)出料不允許采取自由跌落式的落地成堆、裝載機(jī)裝料運(yùn)輸?shù)霓k法。必須配備帶活門漏斗的料倉(cāng),由漏斗出料直接裝車運(yùn)輸。

(5) 混合料裝車時(shí)車輛應(yīng)前后移動(dòng),分三次裝料,避免離析。

水泥穩(wěn)定碎石的施工——混合料攤鋪

(1)攤鋪前應(yīng)將下承層適當(dāng)灑水濕潤(rùn),然后灑水泥。水泥用量1袋/200m2。

(2) 調(diào)整好傳感器臂與導(dǎo)向控制線的關(guān)系;嚴(yán)格控制基層厚度和高程,保證路拱橫坡度滿足設(shè)計(jì)要求。

(3) 混合料攤鋪采用兩臺(tái)攤鋪機(jī)梯隊(duì)立模作業(yè),一前一后保證速度、振動(dòng)頻率等應(yīng)一致,攤鋪接縫平整。

(4) 攤鋪機(jī)以勻速和不停歇,攤鋪速度宜在1.5~2m/min左右。

(5) 攤鋪機(jī)振動(dòng)頻率不得低于4.0級(jí)。

(6) 螺旋分料器必須勻速不間歇的旋轉(zhuǎn)送料,且全部埋入混合料中。

(7) 加設(shè)塑料擋板或廢舊傳輸帶等措施降低布料器前擋板的離地高度。

(8) 攤鋪機(jī)后面應(yīng)設(shè)專人消除離析現(xiàn)象,應(yīng)該鏟除局部粗集料“窩”,并用新拌混合料填補(bǔ)

水泥穩(wěn)定碎石的施工——碾壓

建議碾壓方式:

初壓:采用26T以上膠輪壓路機(jī)(或振動(dòng)壓路機(jī)靜壓),并緊跟每臺(tái)攤鋪機(jī)后面,碾壓速度應(yīng)為1.5~1.7km/h,初壓遍數(shù)為2~3遍,壓實(shí)度宜達(dá)到90%以上。

復(fù)壓:應(yīng)采用20t以上的振動(dòng)壓路機(jī),碾壓速度應(yīng)為1.8~2.2km/h,碾壓遍數(shù)不低于7遍。建議振碾組合方式:弱振1或2遍~強(qiáng)振2遍~弱振1或2遍~強(qiáng)振2遍~弱振1或遍。

終壓:采用鋼輪壓路機(jī),碾壓至無(wú)明顯輪跡為止。

養(yǎng)生與交通管制

碾壓完成以后應(yīng)立即進(jìn)行質(zhì)量檢查,并開始養(yǎng)生。

塑料薄膜

透水無(wú)紡?fù)凉げ?/p>

草袋

灑水

透層油

施工質(zhì)量檢驗(yàn)

實(shí)行壓實(shí)度檢查和鉆芯取樣核查雙控。壓實(shí)度檢測(cè)應(yīng)達(dá) 到規(guī)范要求;鉆芯取樣核查每幅每200m進(jìn)行一次。

7d必須取出直徑150mm的完整芯樣。

在寒冷地區(qū),時(shí)間可 以延長(zhǎng)

10、路面各層間粘結(jié)

1. 土基與底基層:土基頂面碾壓后仍有一定水分前,用表面有方形凸塊的羊腳碾碾壓, 使頂面產(chǎn)生一個(gè)個(gè)凹坑。 在鋪筑底基層前,在土基頂面稍灑水,再攤鋪底基層料,壓實(shí);

2. 穩(wěn)定細(xì)粒土底基層層間:下層碾壓結(jié)前,同前用羊腳碾使表面有一個(gè)個(gè)凹坑,在鋪筑上層前表面先灑少 量水,再攤鋪混后料,壓實(shí)完成前同樣用羊腳碾將表面壓出一個(gè)個(gè)凹坑;

3. 底基層與基層間:

鋪基層前,在下層頂面先灑少量水,或水泥漿再鋪水泥穩(wěn)定碎石材料;

4. 基層與下面層間:

(1)此兩層間用A-50~AH-90或粘層油。

(2)均勻撒16~19mm,19~26.5mm碎石,

滿鋪一層的55%~60%,穩(wěn)壓一遍,

(3)鋪下面 層并壓實(shí)到Va≯7%

5. 中面層與下面層間

(1)鋪中面層前清除表面污染物

(2)灑改性乳化瀝青0.3~0.4kg/m2

6. 中面層與上層間:鋪粘結(jié)防水層

(1)清除中層表面污染物

(2)噴灑粘層油

(3)攤鋪表層并碾壓到Va<6%。

11、水泥穩(wěn)定碎石基層常見(jiàn)問(wèn)題及預(yù)防措施

水泥穩(wěn)定碎石基層有良好的力學(xué)性能和板體性,但實(shí)際施工中存在許多問(wèn)題,常見(jiàn)的問(wèn)題有:裂縫、平整度差、攤鋪過(guò)程中厚度變化大、表面松散等,現(xiàn)對(duì)常見(jiàn)問(wèn)題的原因進(jìn)行分析,并提出了防治措施如下:

一、裂縫

1、原因分析

A、水泥用量過(guò)高

水泥用量過(guò)高會(huì)產(chǎn)生溫度收縮裂縫及干縮裂縫;

B、細(xì)集料用量偏多

細(xì)集料偏多比較便于施工,整體平整度好,但是很容易產(chǎn)生干縮裂縫;

C、用水量大

施工過(guò)程中頻繁改變拌合站水泵的工作參數(shù),使混合料的含水量變化大,使混合料含水量不均勻,容易產(chǎn)生干縮裂縫;

D、養(yǎng)生控制不恰當(dāng)

灑水養(yǎng)生時(shí)間控制不當(dāng),在中午溫度表較高的時(shí)間段灑水養(yǎng)生,容易產(chǎn)生溫度裂縫。

2、預(yù)防控制措施

A、降低水泥用量

在配合比設(shè)計(jì)階段,根據(jù)對(duì)水泥穩(wěn)定碎石基層的強(qiáng)度要求(上基層要求4Mp,下基層要求3.5Mp,如果允許)確定強(qiáng)度允許的最低水泥用量;

B、配合比設(shè)計(jì)過(guò)程中減少細(xì)集料用量,充分形成骨架密實(shí)型結(jié)構(gòu),可以通過(guò)以下幾個(gè)方面控制:

a、降低4.75mm篩孔通過(guò)率,粗集料比例增加;

b、適當(dāng)提高19mm篩孔通過(guò)率,粗集料比例小,減少離席;

c、降低0.075mm、0.6mm篩孔通過(guò)率,能很大程度的提高半剛性基層的抗裂性。

C、施工中根據(jù)天氣變化適當(dāng)調(diào)整含水量,保證混合料含水量在最佳含水量左右,防止產(chǎn)生干縮裂縫;

D、灑水養(yǎng)生時(shí),避開溫度較高的中午,選擇在溫度變化不大的上午、下午灑水并一次性灑足;

E、進(jìn)行基層橫縫切縫預(yù)處理,縫深5~10cm,縫寬0.6~1cm;切縫后及時(shí)用熱瀝青灌縫,灌縫前清除縫內(nèi)雜物,保持縫內(nèi)清潔,灌縫后在切縫處鋪1m寬土工格柵。

二、平整度差

1、原因分析

A、底基層平整度差,導(dǎo)致基層攤鋪后平整度不好;

B、配合比變化大,導(dǎo)致混合料收縮不均勻,影響平整度;

C、運(yùn)輸車倒車經(jīng)常碰撞攤鋪機(jī),使攤鋪機(jī)不能勻速、不間斷的攤鋪,攤鋪機(jī)攤鋪速度不均勻會(huì)引起熨平板夯實(shí)程度變化大,形成 “波浪”;

D、攤鋪機(jī)頻繁收料斗造成粗骨料離析,形成料窩,使混合料松鋪系數(shù)變化大,導(dǎo)致碾壓后平整度差;

E、碾壓過(guò)程中壓路機(jī)“急剎車”導(dǎo)致攤鋪的混合料嚴(yán)重變形,影響平整度;

F、接縫處理不好,使接縫處平整度超出規(guī)范要求;

G、管理不到位,未對(duì)施工中的其他操作缺陷進(jìn)行及時(shí)處理。

2、預(yù)防控制措施

A、嚴(yán)格檢驗(yàn)程序,施工前同監(jiān)理共同檢測(cè)下承層的平整度等各項(xiàng)指標(biāo),不合格的點(diǎn)立即處理,使之達(dá)到規(guī)范要求;

B、項(xiàng)目總工做好技術(shù)交底,對(duì)混合料生產(chǎn)、攤鋪、碾壓等各道施工程序進(jìn)行詳細(xì)的交底,使每個(gè)人都能明白自己的分內(nèi)工作及工作標(biāo)準(zhǔn);

C、做好拌合站的標(biāo)定及日常隨機(jī)標(biāo)定工作,保證拌合站處于正常的生產(chǎn)狀態(tài),并對(duì)試驗(yàn)段取得的各項(xiàng)施工參數(shù)認(rèn)真執(zhí)行,嚴(yán)謹(jǐn)隨便調(diào)整;

三、厚度變化大

1、原因分析

A、下承層平整度不好;

B、攤鋪過(guò)程中厚度檢測(cè)不利;

C、對(duì)攤鋪基準(zhǔn)線保護(hù)不利;

D、頻繁調(diào)整傳感器。

2、預(yù)防控制措施

A、嚴(yán)格檢驗(yàn)程序,施工前同監(jiān)理共同檢測(cè)下承層的平整度等各項(xiàng)指標(biāo),不合格的點(diǎn)立即處理,使之達(dá)到規(guī)范要求;

B、施工過(guò)程中設(shè)專人進(jìn)行厚度檢測(cè),發(fā)現(xiàn)問(wèn)題及時(shí)匯報(bào)、處理;

C、在攤鋪基準(zhǔn)線上隔段掛紅繩明示,防止外界因素破壞攤鋪基準(zhǔn)線,影響平整度;

D、攤鋪機(jī)傳感器調(diào)整控制影響范圍一般為10m-15m,因此頻繁調(diào)整傳感器并不能馬上見(jiàn)到效果,還嚴(yán)重影響了平整度。

四、表面強(qiáng)度不足

1、原因分析

A、混合料含水量變化大,含水量過(guò)大容易出現(xiàn)“彈簧”,不易壓實(shí),含水量過(guò)小,無(wú)法壓實(shí);都會(huì)使混合料強(qiáng)度降低,容易造成便面松散;

B、混合料離析嚴(yán)重,導(dǎo)致無(wú)法壓實(shí),從而造成表面松散;

C、壓實(shí)遍數(shù)不足,壓路機(jī)碾壓速度過(guò)快及存在“漏壓”現(xiàn)象;

D、養(yǎng)生不到位,灑水養(yǎng)護(hù)不及時(shí);

E、對(duì)水泥穩(wěn)定碎石基層的成品保護(hù)不利,養(yǎng)生期間不能保證“禁止一切車輛通行”,對(duì)基層早期強(qiáng)度破壞較大。

2、預(yù)防控制措施

A、嚴(yán)格控制混合料的拌和質(zhì)量,提前檢測(cè)各種原材料的含水量(尤其是雨后),按照試驗(yàn)數(shù)據(jù)進(jìn)行拌和,保證混合料拌和均勻,無(wú)含水量偏差大的情況出現(xiàn);

B、施工中設(shè)專人對(duì)混合料攤鋪后的離析進(jìn)行處理,對(duì)離析處進(jìn)行換料處理后方可進(jìn)行碾壓;

C、安排質(zhì)檢人員對(duì)碾壓全過(guò)程進(jìn)行控制,嚴(yán)格按照試驗(yàn)段確定的碾壓遍數(shù)進(jìn)行碾壓,控制碾壓速度,杜絕漏壓現(xiàn)象;碾壓結(jié)束后及時(shí)進(jìn)行壓實(shí)度檢測(cè),壓實(shí)度不足處及時(shí)補(bǔ)壓并分析原因;

D、加強(qiáng)養(yǎng)生,能全封閉的用透層、封層進(jìn)行養(yǎng)護(hù);不能全封閉的,經(jīng)常灑水,在瀝青混凝土路面施工清掃前一直保證表面潤(rùn)濕,保證水穩(wěn)碎石基層后期強(qiáng)度的有效增長(zhǎng);

E、加強(qiáng)交通管制,設(shè)專人進(jìn)行負(fù)責(zé),每天進(jìn)行巡視,保證成品路段無(wú)車輛通行。

五、混合料離析

1、原因分析

A、原材料變化大,尤其是粗集料明顯變粗,導(dǎo)致混合料級(jí)配變化;

B、原材料存放無(wú)序;

C、拌合站放料造成混合料離析;

D、攤鋪機(jī)攤鋪造成結(jié)構(gòu)層底部、頂部離析;

2、預(yù)防控制措施

A、對(duì)原材料進(jìn)行全過(guò)程控制,從固定的料場(chǎng)進(jìn)料,料場(chǎng)定好篩子后不能隨便更換,試驗(yàn)室加強(qiáng)原材料檢測(cè),對(duì)與進(jìn)行配合比所用原材料變化大的石料堅(jiān)決退回;

B、原材料存放時(shí)要分層存放,每層高度不超過(guò)3米;

C、拌合站混合料放料時(shí),按照前、中、后依次進(jìn)行,防止放料過(guò)程產(chǎn)生混合料離析;

D、在攤鋪機(jī)底部安裝擋料皮,減少底部離析;減少攤鋪機(jī)收料斗的次數(shù),減少混合料離析。