10步學(xué)會旋挖鉆孔灌注樁主要施工方法

1、旋挖鉆孔灌注樁施工特點

(1)自動化程度高、成孔速度快、質(zhì)量高。該鉆機為全液壓驅(qū)動,電腦控制,能精確定位鉆孔、自動校正鉆孔垂直度和自動量測鉆孔深度,最大限度地保證鉆孔質(zhì)量。工效是循環(huán)鉆機的20倍,尤其工程的質(zhì)量和進度得到了充分的保證。

(2)伸縮鉆桿不僅向鉆頭傳遞回轉(zhuǎn)力矩和軸向壓力,而且利用本身的伸縮性實現(xiàn)鉆頭的快速升降,快速卸土,以縮短鉆孔輔助作業(yè)的時間,提高鉆進效率。

(3)環(huán)保特點突出,施工現(xiàn)場干凈。這是由于旋挖鉆機通過鉆頭旋挖取土,再通過凱式伸縮鉆桿將鉆頭提出孔內(nèi)再卸土。旋挖鉆機使用泥漿僅僅用來護壁,而不用于排碴,成孔所用泥漿基本上等于孔的體積,且泥漿經(jīng)過沉淀和除砂還可以多次反復(fù)使用。目前很多城市在施工中的排污費用明顯提高,使用旋挖鉆機可以有效降低排污費用,并提高文明施工的水平。

(4)履帶底盤承載,接地壓力小,適合于各種工況,在施工場地內(nèi)行走移位方便,機動靈活,對樁孔的定位非常準(zhǔn)確、方便。旋挖鉆機的地層適應(yīng)能力強,旋挖鉆機可以適用于淤泥質(zhì)土、粘土、砂土、卵石層等地層。在孔壁上形成較明顯的螺旋線。有助于提高樁的的摩阻力。

(5)吊放鋼筋籠、灌注砼等施工場地較其他工藝容易布置。自帶柴油動力,緩解施工現(xiàn)場電力不足的矛盾,并排除了動力電纜造成的安全隱患。

2、旋挖鉆孔樁施工原理

主要是其成孔工藝與其它樁基不同,旋挖鉆機的鉆進工藝:旋挖鉆機采用靜態(tài)泥漿護壁鉆斗取土的工藝,是一種無沖洗介質(zhì)循環(huán)的鉆進方法,但鉆進時為保護孔壁穩(wěn)定,孔內(nèi)要注滿優(yōu)質(zhì)泥漿(穩(wěn)定液)。

旋挖鉆機工作時能原地作整體回轉(zhuǎn)運動。旋挖鉆機鉆孔取土?xí)r,依靠鉆桿和鉆頭自重切入土層,斜向斗齒在鉆斗回轉(zhuǎn)時切下土塊向斗內(nèi)推進而完成鉆取土;遇硬土?xí)r,自重力不足以使斗齒切入土層,此時可通過加壓油缸對鉆桿加壓,強行將斗齒切入土中,完成鉆孔取土。鉆斗內(nèi)裝滿土后,由起重機快速提升鉆桿及鉆斗至地面,拉動鉆斗上的開關(guān)即打開底門,鉆斗內(nèi)的土依靠自重作用自動排出。鉆桿向下放關(guān)好斗門,再回轉(zhuǎn)到孔內(nèi)進行下一斗的挖掘。旋挖鉆機行走機動、靈活,終孔后能快速的移位或至下一樁位施工。

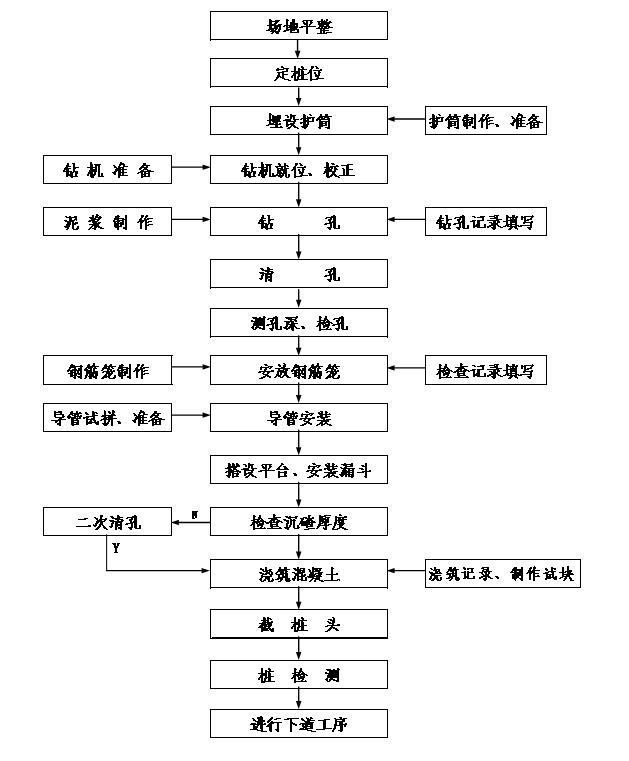

3、旋挖鉆孔樁施工工藝

4、測量放線定樁位、標(biāo)高

根據(jù)設(shè)計單位提供樁孔坐標(biāo),利用全站儀依次放出各樁位,并進行閉合校正。此法方便簡捷,非常直觀,而且具有可視化,我公司已在施工中多次應(yīng)用,效率很高。

樁位經(jīng)施工單位、監(jiān)理單位、建設(shè)單位在開挖前檢驗合格,釘上木樁,并以樁上的鐵釘作標(biāo)記,放樣完畢方可進行下一道工序。

(1)施工測量的準(zhǔn)備

在進行測量放線前,首先必須熟悉施工圖紙和施工方案,了解軸線柱網(wǎng)的布置特點和難點,核對施工圖紙與其說明內(nèi)容是否有矛盾,根據(jù)規(guī)劃局所給的建筑紅線坐標(biāo)點,并對照設(shè)計圖上的樁基坐標(biāo)點和各控制點的距離和角度,作為工程測量放線的依據(jù)。

(2)儀器校準(zhǔn)

所用的全站儀、水準(zhǔn)儀、鋼卷尺、線錘等測量工具均應(yīng)經(jīng)法定的計量檢測站檢定、校準(zhǔn),合格后方可使用。在使用過程中,應(yīng)經(jīng)常檢查儀器的常用指標(biāo),一旦操作偏差超過允許范圍,應(yīng)及時校正來保證測量精度。

(3)測量復(fù)核

先根據(jù)規(guī)劃局提供的坐標(biāo)點,采用全站儀對坐標(biāo)定位控制點,進行引測并同時復(fù)核前期施工的設(shè)點位置是否正確。復(fù)核無誤后,利用計算機輔助計算出各區(qū)控制點的坐標(biāo),采用全站儀分別測放出建筑物的總體控制線,設(shè) 4個控制點,點的位置必須能夠通視,形成閉合矩形,起到復(fù)核和檢查的作用,并采用極坐標(biāo)法驗證復(fù)核。

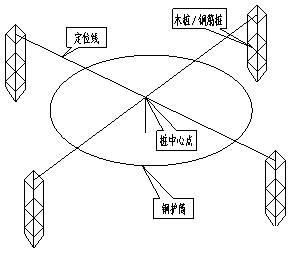

(4)定位孔樁中心點

根據(jù)孔樁圓心坐標(biāo),測放出每一個孔樁中心點,并用卷尺和線按孔樁的直徑放出孔樁樁位,并用白灰撒出樁外徑邊線,孔樁中心用短鋼筋打入土中進行標(biāo)識。

當(dāng)孔樁樁位經(jīng)自檢合格后提請有關(guān)主管部門,業(yè)主和監(jiān)理驗線,在收到驗線合格通知后,方可正式開挖。

(5)水準(zhǔn)點的引測及標(biāo)高控制測量

依據(jù)業(yè)主提供的水準(zhǔn)點將高程引測到相鄰軸線控制網(wǎng)點上,并將孔樁控制標(biāo)高放到孔口部位,便于高程控制。

5、濕作業(yè)成孔施工方法

因F區(qū)地勢較低,且樁深度較深,且地勘資料與現(xiàn)場實地不是很符合,根據(jù)F4、F5挖樁顯示,極有可能遇到地下水,需采用濕作業(yè)成孔。

(1)施工準(zhǔn)備

施工前應(yīng)平整場地,清除雜物,換除表層耕植軟土,保證鉆機底座填土密實,以免產(chǎn)生不均勻沉陷;在施工范圍內(nèi)不妨礙樁基施工的場地挖好泥漿池和沉淀池,用鋼管圍護并安裝安全網(wǎng),設(shè)警示標(biāo)志,同時做好作業(yè)場地排水工作,在施工范圍內(nèi)挖設(shè)好臨時排水溝,確保施工場地不積水。

(2)樁位放樣

正式鉆孔前根據(jù)設(shè)計圖紙和計算坐標(biāo)用全站儀精確放出樁基中心并記錄,自檢合格后,及時向監(jiān)理工程師報驗。

(3)泥漿制備

泥漿采用優(yōu)質(zhì)粘土與水拌合而成并摻入一定比例的膨潤土,制備的泥漿滿足:含砂量≤4%,膠體率≥96%,泥漿比重≥1.2。鉆孔施工時隨著孔深的增加向孔內(nèi)及時、連續(xù)地補漿,維持護筒內(nèi)應(yīng)有的水頭,防止孔壁坍塌。樁孔砼灌注時,孔內(nèi)溢出的泥漿引流至泥漿池內(nèi),用于下一根樁基鉆孔護壁。

(4)埋設(shè)護筒

鉆孔前設(shè)置堅固、不漏水的鋼護筒,護筒高1.5m,直徑比設(shè)計樁徑大20cm,頂面高出施工平臺約30cm。挖埋護筒時坑底應(yīng)整平,然后通過定位的控制樁放樣,把孔位中心位置標(biāo)于坑底,再把護筒吊放進坑內(nèi),找出護筒的圓心位置,用十字線定在護筒頂部或底部,然后移動護筒使護筒中心與鉆孔中心位置重合,同時用水平尺或錘球檢查,使護筒豎直。此后即在護筒周圍對稱、均勻地回填粘土,并分層夯實,夯填時要防止護筒偏斜。

護筒頂面中心與設(shè)計樁位偏差不得大于5cm,傾斜度不得大于1%。為便于泥漿循環(huán),在護筒頂端留有高30cm,寬20cm的出漿口。

(5)鉆機成孔

鉆機就位前應(yīng)對鉆機各項準(zhǔn)備工作進行檢查,鉆機安裝后的底座和頂端應(yīng)平穩(wěn),就位核對好中心后,連接泥漿循環(huán)系統(tǒng),開動泥漿泵使泥漿循環(huán)2~3min,然后開始鉆孔,在護筒底處應(yīng)低壓慢速鉆進,鉆至護筒底下1.0m左右后開始正常鉆進。

在鉆進過程中鉆機不能產(chǎn)生位移或沉陷,否則應(yīng)及時處理。在鉆孔排渣、提鉆除土或因故停鉆時,應(yīng)保持孔內(nèi)具有規(guī)定的水位和要求的泥漿相對密度和粘度。處理孔內(nèi)事故或因故停鉆時,必須將鉆頭提出孔外。鉆孔進行前,司鉆人員必須先熟悉地質(zhì)狀況,鉆進過程中應(yīng)定時測試泥漿指標(biāo),從而確定所處地層,調(diào)整鉆進參數(shù),鉆孔作業(yè)應(yīng)分班連續(xù)進行,填寫的鉆孔施工記錄,交接班時應(yīng)交待鉆進情況及下一班應(yīng)注意事項。

旋挖鉆機一般采用筒式鉆頭,施工時在孔內(nèi)將鉆頭下降到預(yù)定深度后,轉(zhuǎn)鉆頭并加壓,旋起的土擠入鉆筒內(nèi),泥土擠滿鉆筒后,反轉(zhuǎn)鉆頭,鉆頭底部封閉并提出孔外,然后自動開啟鉆頭底部開關(guān),倒出棄土成孔,在鉆進過程中或?qū)@頭提出鉆孔外后,向孔內(nèi)注漿,泥漿液面不得低于護筒底部。

(6)清孔

鉆孔達(dá)到要求深度后,用檢孔器進行檢孔。孔徑、孔垂直度、孔深檢查合格后,立即填寫終孔檢查證,并經(jīng)駐地監(jiān)理工程師認(rèn)可,方可進行孔底清理 ,否則重新進行掃孔。

清孔采用換漿法,鉆孔達(dá)到設(shè)計標(biāo)高后,停止進尺,將鉆頭提出,然后注入凈化泥漿置換孔內(nèi)含碴的泥漿,清孔時孔內(nèi)水位需保持在地下水位以上1.5~2.0m。嚴(yán)禁用增加深度的方法代替清孔。當(dāng)從孔內(nèi)取出泥漿(孔底、孔中、孔口)測試的平均值與注入的凈化泥漿相近,測量孔底沉碴厚度符合技術(shù)規(guī)范要求及設(shè)計要求,即停止清孔作業(yè),放入經(jīng)監(jiān)理工程師檢查合格后的鋼筋籠。

清孔結(jié)束后,孔底沉碴厚度不得大于100mm。采用沉渣厚度的檢測儀檢測孔底沉渣厚度,該檢測儀沉至樁底時,單向板(正常情況下只能向上滑動)受到沉渣的阻力停止下沉,探針在配重棒的作用下繼續(xù)向下運動,直至遇到堅硬巖層,通過探針上的刻度尺可讀出沉渣厚度的大小,如測出清孔的沉渣厚度不符合要求就可馬上安排再次清孔,直至測出的沉渣厚度符合要求。

6、成孔驗收

(1)孔深原則以設(shè)計要求開挖,如遇地層變化較大,取得監(jiān)理、甲方、設(shè)計人員同意后進行調(diào)整。

(2)孔深驗收應(yīng)分兩次驗收,即開挖到持力層土?xí)r會同監(jiān)理、甲方、設(shè)計驗收土層厚度,成孔后驗收全孔深度,并辦理驗收手續(xù),成孔后,要立即下放鋼筋籠,澆筑砼,不得留置過長。

7、鋼筋籠制作與吊放

(1)按設(shè)計規(guī)格要求進料,鋼材進場需有質(zhì)保書,并經(jīng)復(fù)驗合格后方可使用。

(2)鋼筋籠長度應(yīng)按設(shè)計長度(或設(shè)計變更長度)確定,一般籠身長度允許誤差為+100mm,主筋間距允許誤差±10mm,鋼筋籠直徑允許誤差±10mm。

(3)因大部分樁長較長,超過鋼筋制作長度,縱筋為通長筋,縱向鋼筋直徑為14~25,詳見第5頁工程設(shè)計概況。為鋼筋籠吊裝時不發(fā)生變形、脫落,縱向鋼筋均采用氣壓焊連接,箍筋采用螺旋箍,焊接長度不小于10D,加強箍采用焊接,并與縱筋焊牢;同一平面內(nèi)接頭不得超過總根數(shù)的50%。

(4)鋼筋籠制作采用孔外制,然后用吊機吊裝入孔的方法進行:

鋼筋籠長度大約15-40m,為了節(jié)省下鋼筋籠的時間,超過兩節(jié)的可制作兩段相同的鋼筋籠。經(jīng)估算,每段鋼筋籠重量達(dá)3-10噸多,所以需用兩臺QY-35型吊車分段將鋼筋籠起吊放入孔內(nèi)。先吊放一段鋼筋籠入孔,在孔口放兩根16號的工字鋼卡住鋼筋籠,然后下放另一段鋼筋籠,對位準(zhǔn)確后進行搭接,搭接完畢后整體下放。吊放鋼筋籠入孔時,不得碰撞孔壁。鋼筋籠加工時將鋼支撐腰梁預(yù)埋連接筋準(zhǔn)確定位,安裝牢固,并要設(shè)防止鋼筋籠上浮的防爬鋼筋。鋼筋籠吊放時采用臨空吊放,并應(yīng)固定角度以確保預(yù)埋件標(biāo)高和方向準(zhǔn)確。

(5)注漿管及聲測管設(shè)置

后壓漿導(dǎo)管采用國際低壓流體輸送用無縫鋼管。公稱孔徑57mm,壁厚3.5mm。F2、F3號樓旋挖鉆孔灌注樁有效樁長底部設(shè)置三根φ57聲測管,嵌巖樁設(shè)置兩根φ57樁端注漿管;摩擦樁(M)從設(shè)計樁頂向下8米設(shè)兩根φ57樁側(cè)注漿管,高出樁頂1米,從設(shè)計樁到樁底設(shè)置兩根φ57樁端注漿管,高出樁頂1米;摩擦樁(HM)樁內(nèi)設(shè)置4—6根φ57注漿管,離樁底6米以上、樁頂8米以下范圍內(nèi)每隔6米設(shè)置一道樁側(cè)注漿閥。樁側(cè)注漿管設(shè)置在箍筋外側(cè),保證達(dá)到側(cè)向注漿質(zhì)量。注漿管頂部設(shè)置注漿控制閥,同一斷面的兩條注漿管同時進行注漿,以保證兩面注漿平穩(wěn),注漿完成后立即關(guān)閉注漿閥,保證其管內(nèi)壓力。

8、水下混凝土澆筑

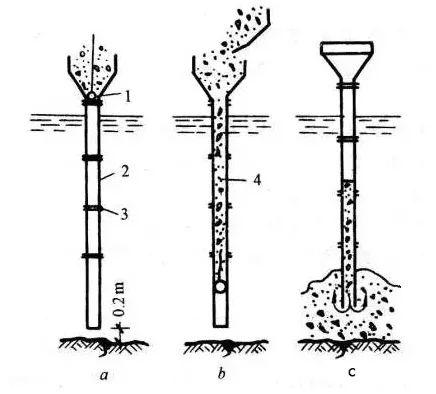

灌注前嚴(yán)格檢查混凝土拌和系統(tǒng)和起吊機械設(shè)備的工作情況,以保證混凝土灌注能連續(xù)進行。首批混凝土量必須滿足導(dǎo)管的初次埋置深度和填充導(dǎo)管底部間隙的需要,以平衡水壓,確保導(dǎo)管內(nèi)不進水。

混凝土需保持連續(xù)澆筑,當(dāng)導(dǎo)管埋深達(dá)3m左右時開始提升導(dǎo)管,并取出第一節(jié)導(dǎo)管,直至完成此根灌注樁的澆筑。

混凝土澆筑過程中應(yīng)注意的問題

(1)首批混凝土的量必須滿足導(dǎo)管埋入深度不小于1.5m,并保持混凝土繼續(xù)下灌,直到埋入3m左右,才開始提升導(dǎo)管。在整個灌注過程中,導(dǎo)管均衡提升保持軸線豎直,位置居中防止掛卡鋼筋籠。

(2)導(dǎo)管埋入混凝土深度控制在不小于3m,不大于6m,并做好導(dǎo)管提升記錄,杜絕導(dǎo)管拔空的質(zhì)量事故發(fā)生。

(3)灌注開始后,必須保持連續(xù)工作,防止混凝土在灌注中造成導(dǎo)管堵塞;混凝土灌注到樁頂標(biāo)高時,應(yīng)再超灌0.5D左右,在施工上部結(jié)構(gòu)時給予鑿除。

導(dǎo)管法澆筑水下混凝土

a、裝第一斗混凝土;b、排走導(dǎo)管內(nèi)水或泥漿;c、混凝土向上推進

1、隔水塞;2、導(dǎo)管;3、接頭;4、混凝土

9、樁基檢驗、檢測

(1)旋挖鉆孔終孔時,應(yīng)進行樁端持力層檢驗,檢驗樁底下3D(D這樁端直徑)或5m深度范圍內(nèi)有無空洞、破碎帶、軟弱夾層等不良地質(zhì)條件。

(2)樁基完成后,工程樁應(yīng)進行單樁承載力和樁身完整性抽樣檢測,保證施工質(zhì)量。

檢測由建設(shè)單位委托有資質(zhì)單位進行檢測,采用超聲波透射法檢測,檢測樁身完整性,檢測要求不少于總樁數(shù)的30%,其余采用動測法檢驗。樁的豎向承載力檢驗采用靜載試驗,檢驗樁數(shù)不應(yīng)少于總樁數(shù)的1%,且不少于3根。

(3)檢測時間:采用聲波透射法檢測時,受檢樁混凝土強度至少達(dá)到設(shè)計強度的70%,且不小于 15MPa。施工后,宜先進行工程樁的樁身完整性檢測,后進行承載力檢測。

10、水下砼灌注事故的預(yù)防及處理

(1)導(dǎo)管進水

導(dǎo)致導(dǎo)管進水主要有以下三方面的原因產(chǎn)生:

①、首批砼儲備不足,或雖然砼儲備已夠,但導(dǎo)管底口距孔底的間距過大,砼下落后不能埋沒導(dǎo)管底口,以致泥水從底口進入。

預(yù)防和處理方法:如有發(fā)現(xiàn)導(dǎo)管進水,應(yīng)立即將導(dǎo)管提出,將散落在孔底的砼拌和物用反循環(huán)鉆機的鉆桿通過泥石泵吸出,或者用空氣吸泥機、水力吸泥機以及抓斗清出,不得已時需要將鋼筋籠提出采取復(fù)鉆清除。然后重新放下骨架、導(dǎo)管并投入足夠儲備的首批砼,重新灌注。

②、導(dǎo)管接頭不嚴(yán),接頭間橡皮墊被導(dǎo)管高壓氣囊擠開,或焊縫破裂,水從接頭或焊縫中流入。

③、導(dǎo)管提升過猛,或探測出錯,導(dǎo)管底口超出原砼面,底口涌入泥水。

針對②、③兩中原因引起的事故,應(yīng)視具體情況,拔換原導(dǎo)管重下新管;或用原導(dǎo)管插入續(xù)灌,但灌注前均應(yīng)將進入導(dǎo)管內(nèi)的水和沉淀土用吸泥和抽水的方法吸出。如需重新下管,必須用潛水泵將管內(nèi)的水抽干,才可繼續(xù)灌注砼。為防止抽水后導(dǎo)管外的泥水穿透原灌砼從導(dǎo)管底口翻入,導(dǎo)管插入砼內(nèi)應(yīng)有足夠深度,一般宜大于200cm。由于潛水泵不可能將導(dǎo)管內(nèi)的水全部抽干,續(xù)灌的砼應(yīng)增加水泥量,提高稠度后灌入導(dǎo)管內(nèi),灌入前將導(dǎo)管進行小幅度抖動或掛振搗器予以振動片刻,使原砼損失的流動性得以彌補。以后灌注的砼可恢復(fù)正常的配合比。

若砼面在水面以下不很深,為初凝時,可于導(dǎo)管底部設(shè)置防水塞(應(yīng)使用砼特制),將導(dǎo)管重新插入砼內(nèi)(導(dǎo)管側(cè)面再加重力,以克服水的浮力)。導(dǎo)管內(nèi)裝灌砼后稍提導(dǎo)管,利用新砼自重將底塞壓出,然后繼續(xù)灌注。

若砼面在水面以下不很深,但已初凝,導(dǎo)管不能重新插入砼時,可在原護筒內(nèi)面加設(shè)直徑稍小的鋼護筒,用重壓或錘擊方法壓入原砼面以下適當(dāng)深度,然后將護筒內(nèi)的水(泥漿)抽除,并將原砼頂面的泥渣和軟弱層清除干凈,再在護筒內(nèi)灌注普通砼至設(shè)計樁頂。

(2)卡管

卡管主要有以下兩種情況:

①、初灌時隔水栓卡管;或由于砼本身的原因,如坍落度過小、流動性差,夾有大卵石、拌和不均勻,以及運輸途中產(chǎn)生離析、導(dǎo)管接縫處漏水、雨天運送砼未加遮蓋等,使砼中的水泥漿被沖走,粗集料集中而造成導(dǎo)管堵塞。

處理辦法:用長桿沖搗管內(nèi)砼,用吊繩抖動導(dǎo)管,或在導(dǎo)管上安裝附著式振搗器等使隔水栓下落。如仍不能下落時,則須將導(dǎo)管連同其內(nèi)的砼提出鉆孔,進行清理修整(注意切勿使導(dǎo)管內(nèi)的砼落入井孔),然后重新吊裝導(dǎo)管,重新灌注。一旦有砼拌和物落入井孔,須將散落在孔底的拌和物粒料予以清除。

提管時應(yīng)注意到導(dǎo)管上重下輕,要采取可靠措施防止翻倒傷人。

②、機械發(fā)生故障或其他原因使砼在導(dǎo)管內(nèi)停留時間過久,或灌注時間持續(xù)過長,最初灌注的砼已經(jīng)初凝,增大了導(dǎo)管內(nèi)砼下落的阻力,砼堵在管內(nèi)。其預(yù)防方法是灌注前應(yīng)仔細(xì)檢修灌注機械,并準(zhǔn)備備用機械,發(fā)生故障時立即調(diào)換備用機械;同時采取措施,加速砼灌注速度,必要時可在首批砼中摻入緩凝劑以延緩砼的初凝時間。

當(dāng)灌注時間已久,孔內(nèi)首批砼已初凝,導(dǎo)管內(nèi)又堵塞有砼,此時應(yīng)將導(dǎo)管拔出,重新安設(shè)鉆機,利用較小鉆頭將鋼筋籠以內(nèi)的砼鉆挖吸出,用沖抓錘將鋼筋骨架逐一拔出。然后以粘土摻砂礫填塞井孔,待沉實后重新鉆孔成樁。

(3)坍孔

在灌注過程中如發(fā)現(xiàn)井孔護筒內(nèi)水(泥漿)位忽然上升溢出護筒,隨即驟降并冒出氣泡,應(yīng)懷疑是坍孔征象,可用探測儀探頭或伸測深錘探測。如測深錘原系停掛在砼表面上未取出的現(xiàn)被埋不能上提,或測深儀探頭測得的表面深度達(dá)不到原來的深度,相差很多,均可證實發(fā)生坍孔。坍孔原因可能是護筒底腳周圍漏水,孔內(nèi)水位降低,不能保持原有靜水壓力,以及由于護筒周圍堆放重物或機械振動等,均有可能引起坍孔。

發(fā)生坍孔后,應(yīng)查明原因,采取相應(yīng)措施,如保持或加大水頭、移開重物、排除振動等,防止繼續(xù)坍孔。然后用吸泥機吸出坍入孔中泥土;如不繼續(xù)坍孔,可恢復(fù)正常灌注。如坍孔仍不停止,坍塌部位較深,宜將導(dǎo)管拔出,將砼鉆開抓出,同時將鋼筋抓出,只求保存孔位,再以粘土摻砂礫回填,待回填土沉實后重新鉆孔成樁。

(4)埋管

產(chǎn)生埋管的原因一般是:導(dǎo)管埋入砼過深,或?qū)Ч軆?nèi)外砼已初凝使導(dǎo)管與砼間摩阻力過大,或因提管過猛將導(dǎo)管拉斷。

預(yù)防辦法:應(yīng)嚴(yán)格控制導(dǎo)管埋深在2~6m之內(nèi),要經(jīng)常測深,及時指導(dǎo)提升導(dǎo)管。在導(dǎo)管上安裝附著式振搗器,拔管前或停灌時間較長時均應(yīng)適當(dāng)振搗,使導(dǎo)管周圍的砼不致過早地初凝;首批砼摻入緩凝劑,加快灌注速度;導(dǎo)管接頭螺栓事先應(yīng)檢查是否穩(wěn)妥;提升導(dǎo)管時不可猛拔。

若埋管事故已發(fā)生,初時可用鏈滑車、千斤頂試拔。如仍拔不出,凡屬并非因砼初凝流動性損失過大的情況,可插入一直徑小的護筒至砼已灌砼中,用吸泥機吸出砼表面泥渣;派潛水工下至砼表面,在水下將導(dǎo)管齊砼面切斷;拔出小護筒,重新下導(dǎo)管灌注。此樁灌注完成后,上下斷層間,應(yīng)予以補強。

(5)鋼筋籠上升

鋼筋籠上升,除了一些易見的原因是由于全套管上拔、導(dǎo)管提升鉤掛所致外,主要原因是由于砼表面接近鋼筋籠底口,導(dǎo)管底口在鋼筋籠底口以下3m至以上1m時,砼的灌注速度(m3/min)過快,使砼下落沖出導(dǎo)管底口向上反沖,其頂托力大于鋼筋籠的重力時所致。

為了防止鋼筋籠上升,當(dāng)導(dǎo)管底口低于鋼筋籠底部1m~選自.投標(biāo)書代寫網(wǎng) yipai178.com 3m,且砼表面在鋼筋籠底部上下1m之間時,應(yīng)放慢砼灌注速度,允許的最大灌注速度以0.4 m3/min為宜。同時,還應(yīng)從鋼筋籠自身的結(jié)構(gòu)及定位方式上加以考慮,具體措施為:①、適當(dāng)減少鋼筋籠下端的箍筋數(shù)量,可以減少砼向上的頂托力;②、鋼筋籠上端焊固在護筒上,可以承受部分頂托力,具有防止其上升的作用;③、在孔底設(shè)置直徑不小于主筋的1~2道加強環(huán)形筋,并以適當(dāng)數(shù)量的牽引筋牢固地焊接于鋼筋籠的底部。

(6)灌注樁補強方法

灌注樁的各種質(zhì)量事故,其后果均會導(dǎo)致樁身強度的降低,不能滿足設(shè)計的受力要求,因此需要作補強處理,一般采用壓入水泥漿補強方法,其施工要點如下:

①、對需補強的樁,除用地質(zhì)鉆機已鉆一個取芯孔外(用超聲波等無破損深測法探測的樁要鉆兩個孔),應(yīng)再鉆一個孔。一個用做進漿孔,另一個用作出漿孔。孔深要求達(dá)到補強位置以下1m,柱樁則應(yīng)達(dá)到基巖。

②、用高壓水泵向一個孔內(nèi)壓入清水,壓力不小于0.5Mpa~0.7Mpa,將夾泥和松散的砼碎渣從另一孔沖洗出來,直到排出清水為。

③、用壓漿泵壓漿,第一次壓入水灰比為0.8的純水泥稀漿,進漿管應(yīng)插入鉆孔1.0m以上,用麻絮填塞進漿管周圍,防止水泥漿從進漿口冒出。待孔內(nèi)原有清水從出漿口壓出來以后,再用水灰比0.5的濃水泥漿壓入,使?jié){液得到充分?jǐn)U散,應(yīng)壓一陣停一陣,當(dāng)濃漿從出漿口冒出后,停止壓漿,用碎石將出漿口封填,并用麻袋堵實。

⑤、最后用水灰比為0.4的水泥漿壓入,并增大灌漿壓力至0.7Mpa~0.8Mpa關(guān)閉進漿閘,穩(wěn)壓悶漿20min~25min,壓漿工作即可結(jié)束。

(7)遇溶洞的處理

如在開挖過程中遇有溶洞裂隙,則鉆孔的時候用比孔樁直徑大300mm的鉆頭鉆大孔,用10厚鋼板制作鋼護筒。待溶洞開挖深度達(dá)到2m深時采用吊車將鋼護筒吊裝就位,采用旋挖機往下壓,壓到位后再往下進行開挖,開挖2m后再接鋼護筒,同時采用旋挖機儀器進行垂直度控制。重復(fù)上述工作直至溶洞開挖完成。澆筑砼時鋼護筒不拆除,作為樁身模板,不重復(fù)利用。

當(dāng)遇其他難題時,再出專項措施處理。