混凝土結(jié)構(gòu)常見的8個(gè)外觀質(zhì)量缺陷如何防治?總結(jié)參考!

現(xiàn)澆混凝土結(jié)構(gòu)外觀質(zhì)量缺陷,輕則影響觀感,重則影響到使用功能、結(jié)構(gòu)性能及工程的使用壽命,因此必須進(jìn)行有效防治。本文是總結(jié)現(xiàn)澆混凝土結(jié)構(gòu)常見的8個(gè)外觀質(zhì)量缺陷,分析原因并給出預(yù)防及處理措施,可供參考!

1蜂窩

蜂窩主要表現(xiàn)是混凝土局部疏松,砂漿少,碎石多,碎石之間出現(xiàn)空隙,形成蜂窩狀的孔洞。

成因分析

• 混凝土坍落度偏小,配合比不當(dāng)或是原材料計(jì)量不準(zhǔn),造成砂漿少,石子多以及振搗時(shí)間不夠或漏振搗。

• 混凝土攪拌不充分,勻質(zhì)性差。

• 自由傾落高度超過規(guī)定,混凝土離析、石子趕堆。

• 模板漏漿或是振搗過度。

• 振搗時(shí)間不充分,氣泡未排除。

預(yù)防措施

• 嚴(yán)格控制配合比,嚴(yán)格計(jì)量,經(jīng)常檢查。

• 混凝土攪拌要充分、均勻。

• 下料高度超過2m要用串筒或溜槽。

• 分層下料、分層搗固、防止漏振。

• 堵嚴(yán)模板縫隙,澆筑中隨時(shí)檢查糾正漏漿情況。

處理措施

• 對(duì)小蜂窩,洗刷干凈后1:2水泥砂漿抹平壓實(shí)。

• 較大蜂窩,鑿去薄弱松散顆粒,洗凈后支模,用高一強(qiáng)度等級(jí)的細(xì)石混凝土仔細(xì)填塞搗實(shí)。

• 較深蜂窩可在其內(nèi)部埋壓漿管和排氣管,表面抹砂漿或澆筑混凝土封閉后進(jìn)行水泥壓漿處理。

2麻面

麻面主要表現(xiàn)是混凝土澆筑后空氣排除不干凈,或是由于混凝土漿液滲漏造成混凝土的表面有凹陷的小坑和表面不光滑、不平整的現(xiàn)象。結(jié)構(gòu)構(gòu)件表面呈現(xiàn)無數(shù)的小凹點(diǎn)且無鋼筋暴露的現(xiàn)象。

成因分析

• 模板表面粗糙或粘附水泥漿渣等雜物未清理干凈,拆模板時(shí)混凝土表面被粘壞。

• 模板末澆水濕潤(rùn)或濕潤(rùn)不夠,構(gòu)件表面混凝土的水分被吸去,使混凝土失水過多出現(xiàn)麻面。

• 模板隔離劑涂刷不勻,或局部漏刷或失效,混凝土表面與模板粘結(jié)造成麻面。

• 模板拼縫不嚴(yán)密,局部漏漿。

• 混凝土振搗不實(shí),氣泡未排出停在模板表面形成麻點(diǎn)。

預(yù)防措施

• 模板表面要清理干凈,不得粘有干硬水泥砂漿等雜物。

• 澆灌混凝土前,模板縫應(yīng)澆水充分濕潤(rùn)。

• 模板隔離劑應(yīng)涂刷均勻,不得漏刷。

• 模板縫隙應(yīng)用包裝膠帶紙或膩?zhàn)拥榷聡?yán)。

• 混凝土分層均勻振搗密實(shí),并用木錘敲打模板外側(cè)使氣泡排出為止。

處理措施

表面作粉刷的可不處理,表面無粉刷的就在麻面局部澆水充分濕潤(rùn)后,用原混凝土配合比去石子砂漿,將麻面抹平壓光。

3孔洞

孔洞是指混凝土結(jié)構(gòu)內(nèi)部有尺寸較大的空隙局部沒有混凝土或蜂窩特別大,鋼筋局部或全部裸露。

成因分析

• 在鋼筋較密的部位或預(yù)留洞和埋設(shè)件處,混凝土下料不暢通,末振搗就繼續(xù)澆筑上層混凝土。

• 混凝土離析,砂漿分離、石子成堆、嚴(yán)重跑漿,又未進(jìn)行振搗。

• 混凝土內(nèi)掉入工具、木塊、泥塊等雜物,混凝土被卡住。

預(yù)防措施

• 在鋼筋密集處采用高一強(qiáng)度等級(jí)的細(xì)石混凝土,認(rèn)真分層搗固或配以人工插搗。

• 有預(yù)留孔洞處應(yīng)從其兩側(cè)同時(shí)下料,認(rèn)真振搗。

• 及時(shí)清除落入混凝土中的雜物。

處理措施

• 將孔洞周圍松散混凝土和軟弱漿模鑿除,用壓力水沖洗,支設(shè)帶托盒的模板,灑水充分濕潤(rùn)后用高強(qiáng)度等級(jí)的細(xì)石混凝土內(nèi)摻8%膨脹劑澆灌搗實(shí)。

• 混凝土表面處理剔除浮動(dòng)石子,檢查鑿除后砼表面是否密實(shí),有無明顯空隙,如有空隙也應(yīng)鑿除,并用水沖洗干凈,然后在新舊混凝土接觸面處涂刷一層水泥漿,以便更好的加強(qiáng)新舊混凝土面粘結(jié)。

• 支模。根據(jù)補(bǔ)強(qiáng)面的深度而定,當(dāng)補(bǔ)強(qiáng)面深度不超過5㎝,且形狀成V開外大內(nèi)小,或者只有主筋以外的表面有麻面現(xiàn)象時(shí),就不需支模。當(dāng)補(bǔ)強(qiáng)深度超過5㎝,且內(nèi)外寬度相同,不支設(shè)模板時(shí)很難保證其密實(shí)度,必須支模,支模時(shí)應(yīng)在頂部開設(shè)一個(gè)洞口,洞口寬度不小于5㎝,以便混凝土流淌順暢,振動(dòng)棒容易插入。

• 灌混凝土。查看補(bǔ)強(qiáng)部位混凝土的設(shè)計(jì)強(qiáng)度,補(bǔ)強(qiáng)時(shí)用比該部位設(shè)計(jì)強(qiáng)度高一等級(jí)的混凝土摻一定量膨脹劑進(jìn)行補(bǔ)強(qiáng),混凝土振搗密實(shí)。當(dāng)深度小于5㎝時(shí),采用高一等級(jí)的細(xì)石混凝土內(nèi)摻8%膨脹劑進(jìn)行補(bǔ)強(qiáng),當(dāng)深度大于5㎝時(shí),采用高一等級(jí)的混凝土內(nèi)摻8%膨脹劑進(jìn)行補(bǔ)強(qiáng),當(dāng)表面只有麻面、沒有露筋現(xiàn)象(因拆模過早表面局部有麻面現(xiàn)象時(shí)),用1:2.5水泥砂漿內(nèi)摻8%膨脹劑進(jìn)行補(bǔ)強(qiáng)。因以上部位深度不大小于5㎝,用高一等級(jí)的細(xì)石混凝土內(nèi)摻8%膨脹劑進(jìn)行補(bǔ)強(qiáng),局部因拆模過早表面有麻面,用1:2.5水泥砂漿內(nèi)摻8%膨脹劑進(jìn)行補(bǔ)強(qiáng)。

• 養(yǎng)護(hù)。表面強(qiáng)度12小時(shí)后,對(duì)該部位進(jìn)行灑水養(yǎng)護(hù),養(yǎng)護(hù)時(shí)間不少于5天。

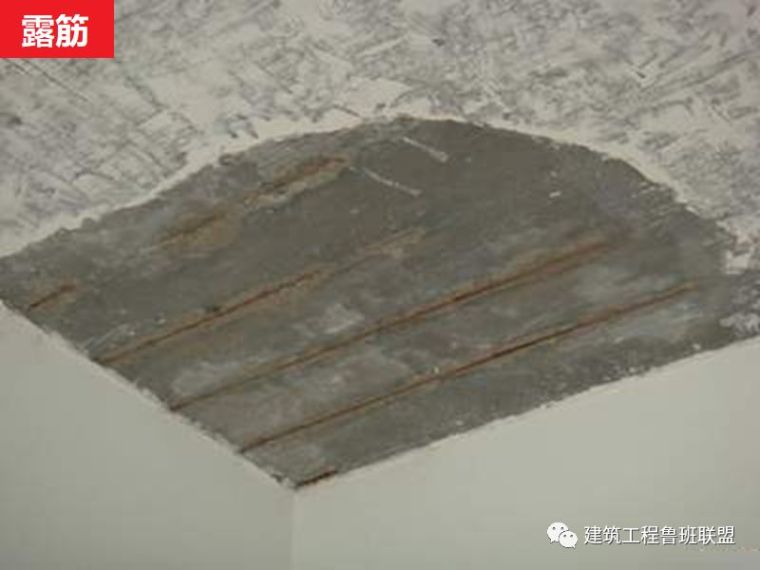

4露筋

混凝土澆筑過程中振搗不到位,保護(hù)層墊塊沒有設(shè)置或選自.投標(biāo)書代寫網(wǎng) yipai178.com 者固定不牢固,混凝土坍落度小、拆模過早、硬化前受外力受到破壞,成型后鋼筋外露的現(xiàn)象。

成因分析

• 灌筑混凝土?xí)r鋼筋保護(hù)層墊塊位移,或墊塊太少或漏放,致使鋼筋緊貼模板外露。

• 結(jié)構(gòu)構(gòu)件截面小,鋼筋過密,石子卡在鋼筋上,使水泥砂漿不能充滿鋼筋周圍造成露筋。

• 混凝土配合比不當(dāng),產(chǎn)生離折,靠模板部位缺漿或模板漏漿。

• 混凝土保護(hù)層太小或保護(hù)處混漏振或振搗不實(shí),或振搗棒撞擊鋼筋或踩踏鋼筋,使鋼筋位移造成露筋。

• 木模板末澆水濕潤(rùn),吸水粘結(jié)或脫模過早,拆模時(shí)缺棱、掉角,導(dǎo)致露筋。

預(yù)防措施

• 澆灌混凝土?xí)r,應(yīng)保證鋼筋位置和保護(hù)層厚度正確。

• 加強(qiáng)檢查;鋼筋密集時(shí),應(yīng)選用適當(dāng)粒徑的石子,保證混凝土配合比準(zhǔn)確和良好的和易性;澆灌高度超過2m,應(yīng)用串筒或溜槽進(jìn)行下料,以防止離折。

• 模板應(yīng)充分濕潤(rùn)并認(rèn)真堵好縫隙;混凝土振搗嚴(yán)禁撞擊鋼筋,在鋼筋密集處,可采用刀片或振搗棒進(jìn)行振搗。

• 操作時(shí),避免踩踏鋼筋,如有踩彎或脫扣等及時(shí)調(diào)直修正;保護(hù)層混凝土要振搗密實(shí);正確掌握脫模時(shí)間,防止過早拆模,碰壞棱角。

處理措施

• 表面露筋可洗凈后在表面抹1:2水泥砂漿,露筋較深應(yīng)處理好界面后用高一級(jí)細(xì)石混凝土填塞壓實(shí)。

5爛根

主要是由于模板拼縫不嚴(yán)密、接縫處止?jié){不好,振搗時(shí)混凝土表面失漿造成。

成因分析

• 模板根部縫隙堵塞不嚴(yán),漏漿。

• 澆注前未下混凝土配合比和成份相同的無石子砂漿。

• 混凝土和易性差,水灰比過大,石子沉底。

• 澆筑高度過高,混凝土集中一處下料,混凝土離析或石子趕堆。

• 振搗不實(shí)。

• 模內(nèi)清理不凈、濕潤(rùn)不好。

預(yù)防措施

• 所有豎向結(jié)構(gòu)模內(nèi)均鋪同混凝土配合比的水泥砂漿。

• 嚴(yán)格分層澆筑,模板拼縫嚴(yán)密,鋼筋保護(hù)層墊塊布置均勻。

• 合模前將模板清理干凈,混凝土坍落度要嚴(yán)格控制,防止離析。

• 吊放材料應(yīng)分散進(jìn)行吊放。

• 及時(shí)對(duì)混凝土進(jìn)行灑水養(yǎng)護(hù),養(yǎng)護(hù)時(shí)間不得少于兩周。

處理措施

• 采取灌漿法修補(bǔ),材料使用混凝土灌漿料,施工流程為:舊混凝土鑿毛→用清水沖洗飽和→灌注、涂抹灌注漿體→養(yǎng)護(hù)。

6錯(cuò)臺(tái)

錯(cuò)臺(tái)是指混凝土分縫處上下層錯(cuò)開一定的距離形成臺(tái)階。

成因分析

• 放線誤差過大。

• 模板位移變形,支模時(shí)無找正措施。

• 下層模板頂部?jī)A斜或漲模,上層模板糾正復(fù)位形成錯(cuò)臺(tái)。

預(yù)防措施

• 模板要有足夠的剛度且邊緣平整,對(duì)已經(jīng)使用過的模板,安裝前要進(jìn)行校正。

• 模板安裝時(shí),須保證模板間拼接緊密、支撐牢固,整體剛度足夠,特別需加強(qiáng)模板與老混凝土之間的緊固。

• 如澆筑高度大,最好在上一倉拆模時(shí)保留最上一塊模板,與新澆筑倉模板拼接。

• 注意混凝土澆筑過程的跟進(jìn)工作,對(duì)模板受力后的變形實(shí)時(shí)監(jiān)測(cè),對(duì)變形模板及時(shí)調(diào)整。

• 當(dāng)混凝土澆至1/3、1/2高度時(shí),需對(duì)模板支撐件各緊固一次,待澆筑完成時(shí)再緊固一次。

處理措施

• 對(duì)于凸凹錯(cuò)臺(tái)、外形走樣質(zhì)量缺陷盡可能采用鑿除、打磨等方法進(jìn)行處理。

• 用鑿成斜面、形成逐步過渡的形式,一般選用扁平鑿和手砂輪作為工具,斜面的坡度一般大于1:20——1:30,最大不應(yīng)大于1:10。

• 如果凹陷較嚴(yán)重,鑿除、打磨方法不能滿足要求,則對(duì)凹陷部位表面進(jìn)行鑿毛,并用一級(jí)配細(xì)石混凝土或砂漿填補(bǔ),處理方法與麻面處理基本相同。

7裂縫

混凝土裂縫是由于混凝土結(jié)構(gòu)由于內(nèi)外因素的作用而產(chǎn)生的物理結(jié)構(gòu)變化,而裂縫是混凝土結(jié)構(gòu)物承載能力、耐久性及防水性降低的主要原因。

成因分析

• 水灰比過大,表面產(chǎn)生氣孔,龜裂。

• 水泥用量過大,收縮裂紋。

• 養(yǎng)護(hù)不好或不及時(shí),表面脫水,干縮裂紋。

• 坍落度太大,澆筑過高過厚,素漿上浮表面龜裂。

• 拆模過早,用力不當(dāng)將混凝土撬裂。

• 混凝土表面抹壓不實(shí)。

• 鋼筋保護(hù)層太薄,順筋而裂。

• 缺箍筋、溫度筋使混凝土開裂。

• 大體積混凝土無降低內(nèi)外溫差措施。

• 洞口拐角等應(yīng)用集中處無加強(qiáng)鋼筋。

預(yù)防措施

• 澆筑完混凝土6小時(shí)后開始養(yǎng)護(hù),養(yǎng)護(hù)齡期為7天,前24小時(shí)內(nèi)每2小時(shí)養(yǎng)護(hù)一次,24小時(shí)后按每4小時(shí)養(yǎng)護(hù)一次,頂面用濕麻袋覆蓋,避免曝曬。

• 振搗密實(shí)不離析,對(duì)板面進(jìn)行二次抹壓,以減少收縮量。

處理措施

• 對(duì)于細(xì)微裂縫,向裂縫灌入純水泥漿,嵌實(shí)再覆蓋養(yǎng)護(hù),將裂縫加以清洗,干燥后涂刷兩遍環(huán)氧膠泥或加貼環(huán)氧玻璃布進(jìn)行表面封閉。

• 對(duì)于較深的或貫穿的裂縫,應(yīng)用環(huán)氧樹脂灌漿后表面再加刷環(huán)氧樹脂膠泥封閉。

8缺棱掉角

現(xiàn)象:梁、柱、板、墻和洞口直角處砼局部掉落,不規(guī)整,棱角有缺陷。

成因分析

• 水灰比過大,表面產(chǎn)生氣孔,龜裂。

• 水泥用量過大,收縮裂紋。

• 養(yǎng)護(hù)不好或不及時(shí),表面脫水,干縮裂紋。

• 坍落度太大,澆筑過高過厚,素漿上浮表面龜裂。

• 拆模過早,用力不當(dāng)將混凝土撬裂。

• 混凝土表面抹壓不實(shí)。

• 鋼筋保護(hù)層太薄,順筋而裂。

• 缺箍筋、溫度筋使混凝土開裂。

• 大體積混凝土無降低內(nèi)外溫差措施。

• 洞口拐角等應(yīng)用集中處無加強(qiáng)鋼筋。

預(yù)防措施

• 澆筑混凝土前模板要充分濕潤(rùn)或涂刷隔離劑。

• 按規(guī)定做好混凝土養(yǎng)護(hù)工作。

• 按規(guī)定時(shí)間拆模并做好成品保護(hù)工作。

處理措施

• 缺棱掉角較小時(shí),將該處用鋼絲刷刷凈,清水沖洗充分濕潤(rùn)后,用1:2或1:2.5的水泥砂漿補(bǔ)齊。

• 缺棱掉角較大時(shí),將不實(shí)的混凝土和突出的骨料顆粒鑿除,用水沖刷干凈濕透,然后支模用比原混凝土高一級(jí)的豆石混凝土補(bǔ)好,并認(rèn)真養(yǎng)護(hù)。