鋼筋綁扎與安裝的工程質(zhì)量通病

1、箍筋間距不按圖施工綁扎

原因分析:綁扎操作不嚴(yán)格,不按圖紙尺寸綁扎。

防治措施:根據(jù)構(gòu)件配筋情況,在縱向鋼筋上用粉筆畫出間距點。同時嚴(yán)格要求工人操作。

2、箍筋綁扎不牢固,綁扎點松脫,箍筋滑移歪斜。

原因分析:用于綁扎的鐵絲太硬或粗細(xì)不適當(dāng);綁扣形式為同一方向;或?qū)?筋籠骨架沉入模板槽內(nèi)過程中骨架變形。

防治措施:一般采用20-22號鐵絲作為綁線。綁扎直徑12mm以下鋼筋宜用22號鐵絲;綁扎直徑12-16mm鋼筋宜用20號鐵絲;綁扎梁、柱等直徑較大的鋼筋用雙根22號鐵絲充當(dāng)綁線。

綁扎時要相鄰兩個箍筋采用反向綁扣形式。例如綁平板鋼筋網(wǎng)時,除了用一面順扣外,還應(yīng)加一些十字花扣;鋼筋轉(zhuǎn)角處要采用兜扣并加纏;對縱向的鋼筋網(wǎng),除了十字花扣外,也要適當(dāng)加纏。重新調(diào)整鋼筋籠骨架,并將松扣處重新綁牢。

3、箍筋彎鉤頭平直段長度不足10d

原因分析:下料不準(zhǔn)確;畫線方法不對或誤差大;用手工彎曲時,扳距選擇不當(dāng);角度控制沒有采取保證措施。

防治措施:1、加強鋼筋配料管理工作,根據(jù)本單位設(shè)備情況和傳統(tǒng)操作經(jīng)驗,預(yù)先確定各形狀鋼筋下料長度調(diào)整值,配料時考慮周到;為了畫線簡單和操作可靠,要根據(jù)實際成型條件(彎曲類型和相應(yīng)的下料調(diào)整值、彎曲處曲率半徑、扳距等),制定一套畫線方法以及操作時搭扳子的位置規(guī)定備用。一般情況可采用以下畫線方法:畫彎曲鋼筋分段尺寸時,將不同角度的下料長度調(diào)整值在彎曲操作方向相反一側(cè)長度內(nèi)扣除,畫上分段尺寸線;形狀對稱的鋼筋,畫線要從鋼筋的中心點開始,向兩邊分畫。

扳距大小應(yīng)根據(jù)鋼筋彎制角度和鋼筋直徑確定,可參以下數(shù)值。

彎制角度 45° 90° 135° 180°

扳距 1.5~2d 2.5~3d 3~3.5d 3.5~4d(以上1中的d為鋼筋直徑)為了保證彎曲角度符合圖紙要求,在設(shè)備和工具不能自行達(dá)到準(zhǔn)確角度的情況下,可在成型案上畫出角度準(zhǔn)線或采取釘扒釘做標(biāo)志的措施。

2、對于開頭比較復(fù)雜的鋼筋,如進(jìn)行大批成型,最好試加工出一個樣品,并根據(jù)樣品情況進(jìn)行調(diào)整,以作為示范。

4、鋼筋漏綁

原因分析:事先沒有考慮施工條件,忽略了鋼筋安裝順序,致使下道工序鋼筋綁扎困難。

防治措施:綁扎鋼筋骨架之前要熟悉圖紙,并按鋼筋材料表核對配料單和料牌,檢查鋼筋規(guī)格是否齊全準(zhǔn)確,形狀、數(shù)量是否與圖紙相符;在熟悉圖紙的基礎(chǔ)上,仔細(xì)研究各號鋼筋綁氙扎安裝順序和步驟

治理方法:松綁部分鋼筋,達(dá)到條件后把未綁扎的鋼筋綁扎完成。

5、負(fù)筋間距過大

原因分析:綁扎操作不嚴(yán)格,不按圖紙尺寸綁扎。

防治措施:對操作人員專門交底,或在鋼筋骨架上掛牌,提醒安裝人員注意

6、負(fù)筋綁扎混亂、歪斜,間距不一

原因分析:管理人員管理不到位,綁扎工人操作馬虎,不按圖紙尺寸綁扎。 工序安排不當(dāng),鋼筋受踩踏;

防治措施:加強現(xiàn)場管理,對操作人員專門認(rèn)真交底;鋼筋必須滿綁;合理安排工序,做好保護(hù)措施,預(yù)防綁扎后踩踏;

7、負(fù)筋彎鉤方向未向下

原因分析:綁扎疏忽,未將彎鉤方向朝下。

防治措施:綁扎時使負(fù)筋彎鉤朝向下;負(fù)筋進(jìn)行滿綁。

治理辦法:將彎鉤方向不對的鋼筋拆掉,調(diào)準(zhǔn)方向再綁。切忌不拆掉鋼筋而硬將其擰轉(zhuǎn)(因為這樣做,不但會擰松綁扣,還可能導(dǎo)致整個骨架變形)。

8、箍筋寬度尺寸不準(zhǔn)

原因分析:

(1)在骨架綁扎前未按應(yīng)有的規(guī)定寬度定位,或定位不準(zhǔn);

(2)已考慮到將箍筋寬度定位問題,但在操作時不注意,使兩個箍筋往里或往外串動。

預(yù)防措施 :

(1)綁扎骨架時,先扎牢(或用電弧焊焊接)幾對箍筋,使四肢箍筋寬度保持符合規(guī)定的尺寸,再穿縱向鋼筋并綁扎其它箍筋;

(2)按梁的截面寬度確定一種雙肢箍筋(即截面寬度減去兩側(cè)保護(hù)層厚度),綁扎時沿骨架長度放幾個這種雙肢箍筋定位;

(3)在骨架綁扎過程中,要隨時檢查四肢箍筋寬度的準(zhǔn)確度,發(fā)生偏差及時糾正。

治理方法:取出已入模的鋼筋骨架,松掉每對箍筋交錯部位內(nèi)的縱向鋼筋的綁扣,校準(zhǔn)四肢箍筋的寬度后重新綁扎。

9、鋼筋偏位

原因分析:

(1)放線錯誤,施工員粗心大意,沒有認(rèn)真復(fù)核設(shè)計圖紙造成。

(2)模板固定不牢,在施工過程中時有碰撞柱模的情況,致使柱子總筋與模板相對位置發(fā)生錯動;

(3)因箍筋制作誤差比較大,內(nèi)包尺寸不符合要求,造成柱縱筋偏位,甚至整個柱子鋼筋骨架發(fā)生扭曲現(xiàn)象;

(4)不重視混凝土保護(hù)層的作用,如墊塊強度低被擠碎,墊塊設(shè)置不均勻,數(shù)量少,墊塊厚度不一致及與縱筋綁扎不牢等問題影響縱筋偏位。

(5)施工人員隨意搖動、踩踏、攀登已綁扎成型的鋼筋骨架,使綁扎點松弛,縱筋偏位;

(6)澆筑混凝土?xí)r,振動棒極易觸動箍筋與縱筋,使鋼筋受振錯位;

(7)梁柱節(jié)點內(nèi)鋼筋較密,柱筋往往被梁筋擠歪而偏位;

(8)施工中,有時將基礎(chǔ)柱插筋連同底層柱筋一并綁扎安裝,結(jié)果因鋼筋過長,上部又缺少箍筋約束,整個骨架剛度差而晃動,造成偏位。

預(yù)防措施:

(1)在進(jìn)行柱子定位放線時,嚴(yán)格按照《工程測量規(guī)范》精確放線,嚴(yán)格復(fù)測,從而保證定位軸線的準(zhǔn)確性。

(2)設(shè)計時,應(yīng)合理協(xié)調(diào)梁、柱、墻間相互尺寸關(guān)系。如柱墻比梁邊寬50至100mm,即以大包小,避免上下等寬情況的發(fā)生;

(3)按設(shè)計圖要求將柱墻斷面尺寸線標(biāo)在各層樓面上,然后把柱墻墻從下層伸上來的縱筋用兩個箍筋或定位水平筋分別在本層樓面標(biāo)高及以上500mm處用柱箍點焊固定;

(4)基礎(chǔ)部分插筋應(yīng)為短筋插接,逐層接筋,并應(yīng)用使其插筋骨架不變形的定位箍筋點焊固定;

(5)按設(shè)計要求正確制作箍筋,與柱子縱筋綁扎必須牢固,綁點不得遺漏;

(6)柱墻鋼筋骨架側(cè)面與模板間必須用埋于混凝土墊塊中鐵絲與縱筋綁扎牢固,所有墊塊厚度應(yīng)一致,并為縱向鋼筋的保護(hù)層厚度;

(7)在梁柱交接處應(yīng)用兩個箍筋與柱縱向鋼筋點焊固定,同時綁扎上部鋼筋。在靠緊搭接不可能時,仍應(yīng)使上柱鋼筋保持設(shè)計位置,并采取墊筋焊接聯(lián)系。

治理方法:若采用在樓面上對錯位筋按1:6坡度較為平緩地折曲復(fù)位,并對折曲段上下一定范圍內(nèi)用箍筋加強約束,采用這種方法仍應(yīng)慎重。若采用對錯位較大的鋼筋加同規(guī)格的復(fù)位筋與錯位筋實現(xiàn)可靠連接則較為穩(wěn)妥,錯位嚴(yán)重的應(yīng)與有關(guān)人員共同研究加固補強方案。

10、鋼筋骨架歪斜變形

(1)梁呈拱形狀

(2)鋼筋網(wǎng)片呈波浪狀

原因分析:鋼筋骨架外形不準(zhǔn),這和各號鋼筋加工外形是否準(zhǔn)確有關(guān),如成型工序能確保各部尺寸合格,就應(yīng)從安裝質(zhì)量上找原因。安裝質(zhì)量影響因素有兩點:多根鋼筋端部未對齊;綁扎時某號鋼筋偏離規(guī)定位置。施工過程中梁底標(biāo)高有誤。

防治措施:綁扎時將多根鋼筋端部對齊;防止鋼筋綁扎偏斜或骨架扭曲。

治理方法:將導(dǎo)致骨架外形尺寸不準(zhǔn)的個別鋼筋松綁,重新安裝綁扎。

11、鋼筋綁扎不到位引起的鋼筋砼保護(hù)層問題

(1)、樓板負(fù)筋砼保護(hù)層厚度過大

原因分析:

(1)施工操作不規(guī)范,鋼筋工安裝時,鋼筋骨架綁扎不牢固,無鋼筋支撐措施(馬凳、懸掛法等),或支撐過少、分散,在澆筑混凝土?xí)r,震動使鋼筋偏位。

(2)施工管理不到位:各工種交叉作業(yè),施工人員行走頻繁,無處落腳大量踩踏而護(hù)筋又不到位,車壓人踩,使受力鋼筋移位、變形。

防治措施:

(1)在施工過程中,一定要做到規(guī)范操作,責(zé)任明確,鋼筋制作、綁扎、支模、澆筑時嚴(yán)格按照施工技術(shù)交底操作。受力筋或箍筋的加工尺寸準(zhǔn)確 ,綁扎牢固,支模尺寸符合要求。混凝土保證良好的和易性,選用合適的振搗器和正確的操作方法,以保證鋼筋保護(hù)層的質(zhì)量。

(2)加強教育和管理,使全體操作人員重視保護(hù)板面上層負(fù)筋的正確位置;必須行走時應(yīng)自覺沿鋼筋支撐點通行,不得隨意踩踏中間架 空部位鋼筋。

(3)安排足夠數(shù)量的鋼筋工(一般應(yīng)不少于3~4人選自.投標(biāo)書代寫網(wǎng) yipai178.com 或以上),在砼澆筑前及澆筑中及時進(jìn)行整修。

(4)推廣使用懸掛法施工工藝《方管加支撐懸掛法控制砼板厚度及鋼筋保護(hù)層厚度》)。

(2)、鋼筋砼保護(hù)層厚度過小

梁底露筋

樓板板底露筋

原因分析:保護(hù)層砂漿墊塊間距過大或缺失;振搗混凝土?xí)r,振動器撞擊鋼筋,使鋼筋移位或引起綁扣松散。

防治措施:砂漿墊塊間距適當(dāng)(以骨架不明顯下彎變型為宜);對于縱向鋼筋,可采用埋有鐵絲的墊塊,綁在鋼筋骨架外側(cè);對于負(fù)彎矩鋼筋的砼保護(hù)層厚度控制,詳見下面的方管式懸掛法控制負(fù)彎矩鋼筋砼保護(hù)層 。

處理方法:范圍不大的輕微露筋可用水泥砂漿抹壓平整;露筋部位附近混凝土出現(xiàn)麻點的,應(yīng)沿周圍敲開或鑿掉,直至看不到孔眼為止,然后用砂漿抹壓平整。為保證修復(fù)處灰漿或砂漿與混凝土接合可靠,原混凝土面要用水沖洗、用鐵刷刮凈,使表面沒有粉層、砂粒或殘渣,并在表面保持濕潤的情況下補修。重要受力部位的露筋應(yīng)經(jīng)過技術(shù)鑒定后,根據(jù)露筋嚴(yán)重程度采取措施補救,以封閉鋼筋表面(采用樹脂之類材料涂刷)防止其銹蝕為前提,影響構(gòu)件受力性能的應(yīng)對構(gòu)件進(jìn)行專門加固。

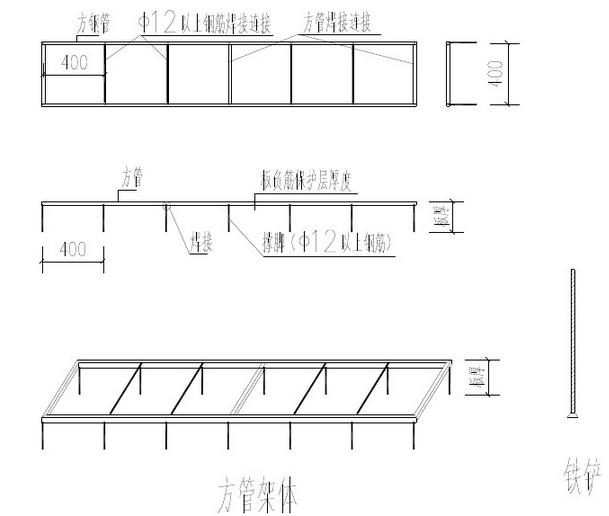

方管式懸掛法控制負(fù)彎矩鋼筋砼保護(hù)層

方管式懸掛法控制負(fù)彎矩鋼筋砼保護(hù)層

1、材料規(guī)定:

(1)、方管規(guī)格:采用壁厚1.2mm以上,外框尺寸為15mm×15mm、20mm×20mm兩種,目前市場上為6米長一根,項目部按工程設(shè)計板保護(hù)層厚度要求選用(方管外框尺寸為砼板負(fù)筋保護(hù)層厚度);

(2)、方管撐腳:采用φ12或φ14的鋼筋制作,最好采用圓鋼;

(3)、鐵鏟:用25以上鋼筋打成一頭扁平的鐵鏟。

2、制作要求:

(1)、根據(jù)設(shè)計板跨,將6米長方管下料成長度為1.5米、3.0米等規(guī)格。

(2)、將方管焊成架體:兩方管平行放置,間距400mm左右,兩端頭及中間用方管或φ12以上鋼筋作為拉桿焊接成一個整體,拉桿間距400mm左右,要求面平。

(3)、方管架體焊鋼筋撐腳:架體高度=設(shè)計板厚=方管外框厚度+撐腳高度(在施工現(xiàn)場,如現(xiàn)有的架體高度小于設(shè)計板厚30mm以內(nèi)時也可在撐腳下加設(shè)硬墊塊處理,而不必重新制作架體)。

(4)、撐腳間距:為提高整體剛度,撐腳間距要求不大于400mm。

(5)、焊接要求:整個架體連接點包括拉桿和焊腳均應(yīng)滿焊。

3、施工工藝及注意事項

(1)、在樓面板鋼筋綁扎完成后,按板厚要求布設(shè)相應(yīng)高度的方管架體,要求架體布設(shè)順直,架體內(nèi)邊距支座邊350mm左右。

(2)、所有板負(fù)筋與架體交叉點均用22#鐵絲逐點綁扎牢固,負(fù)筋面必須緊貼方管底。

(3)、對于采用泵送砼的項目,整個施工段必須全部布完架體,并將負(fù)筋全部綁在方管上,方能組織鋼筋隱蔽驗收。

(4)、架體應(yīng)在砼振搗密實平整后初凝前方能拆除。順序為:振動棒振搗——平方管面找平砼——平板振動器振搗(要求砼面平方管面)——用鐵鏟鏟斷負(fù)筋與架體結(jié)扎點鐵絲——清除鐵絲——清除架體——架體部位補砼。

(5)、作業(yè)人員施工時應(yīng)盡量不踩踏板負(fù)筋(可踩架體)。

4、使用后架體維護(hù)

(1)、拆下的架體應(yīng)及時用自來水沖洗干凈表面混凝土漿;

(2)、及時調(diào)整和修復(fù)變形架體;

(3)、拆下的架體應(yīng)按規(guī)定位置堆放整齊;

(4)、工程主體結(jié)構(gòu)完成后,應(yīng)及時清理干凈架體,并涂刷廢機(jī)油防銹,存放于倉庫,避免日曬雨淋。

二、梁柱節(jié)點箍筋的制作與安裝

1、框架梁柱節(jié)點核心部位柱箍筋遺漏

2、框架梁柱節(jié)點核心部位柱箍筋數(shù)量不足

3、框架梁柱節(jié)點核心部位柱箍筋堆匝

原因分析:由于節(jié)點處梁柱鋼筋縱橫豎交叉,鋼筋分布密集,特別是當(dāng)中間柱子有四根或更多根梁相聯(lián)的情況下,采用整體沉梁入模時,箍筋綁扎困難,導(dǎo)致節(jié)點區(qū)下部箍筋無法綁扎,因此存在遺漏柱箍筋現(xiàn)象,或箍筋綁扎不到位造成箍筋堆匝現(xiàn)象。

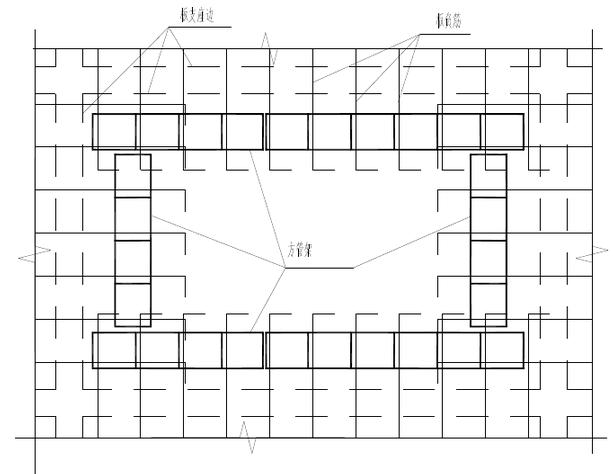

防治措施:施工時在節(jié)點處四角增加若干根6mm或8mm的附加縱向短筋(長度與節(jié)點高度相同);先將柱節(jié)點處箍筋按設(shè)計圖紙間距焊接在縱向短筋上形成整體骨架(俗稱豬籠),再將整體骨架套入柱縱筋并擱置在樓板模板面上,然后穿梁鋼筋并綁扎或?qū)⒄w骨架焊在節(jié)點處截面高度最大的梁上,最后整體沉梁入模。為防止附加縱向短筋位置與柱縱筋沖突而造成套箍困難,附加縱向短筋應(yīng)偏離箍筋角部約5 cm。采用該法可很好地保證節(jié)點處柱箍筋的間距與數(shù)量,實施效果較好。需要說明的是,焊接時焊點要適可而止,絕不能焊傷箍筋和梁柱鋼筋。(詳見后面附圖)。

已焊好尚未套進(jìn)柱內(nèi)的梁柱節(jié)點處的加密箍

準(zhǔn)備套進(jìn)柱內(nèi)的梁柱節(jié)點處的加密箍

與梁鋼筋籠一起沉入柱內(nèi)的梁柱節(jié)點處的加密箍