超詳細鋼筋工程原材料、加工、連接、安裝控制要點,收藏備用!!

第一部分:鋼筋原材料

一鋼筋原材料進場驗收注意事項:

1、鋼筋必須具備合格證、出廠檢測報告,并與銘牌標(biāo)識相一致,部分項目業(yè)主要求有指定供應(yīng)廠家的,驗收時必須進行核對。

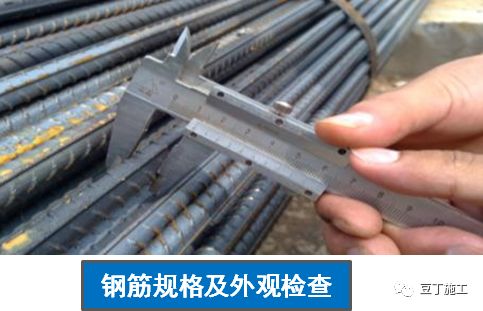

2、鋼筋應(yīng)平直、無損傷、表面不得有裂紋、油污、顆粒狀或片狀老銹,此現(xiàn)象重點存在存貨與調(diào)撥鋼筋上。3、原材料待檢區(qū)與已檢合格區(qū)設(shè)置標(biāo)識牌。

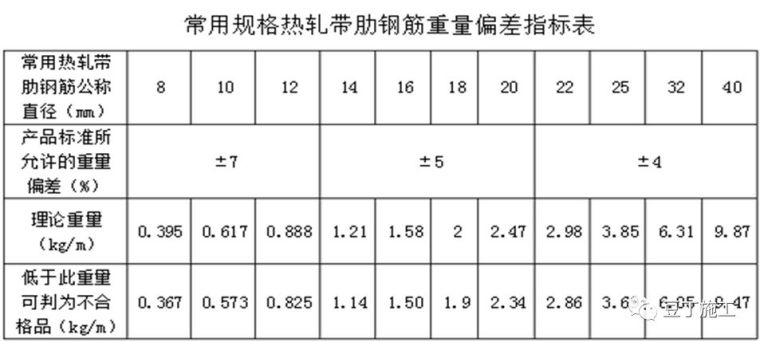

二鋼筋原材料檢測指標(biāo)驗收注意事項:

原材料進場必須按規(guī)定進行復(fù)試,具體按進場的批次和產(chǎn)品的抽樣檢驗方案確定。

對有抗震設(shè)防要求的結(jié)構(gòu),其縱向受力鋼筋的性能應(yīng)滿足設(shè)計要求;當(dāng)設(shè)計無具體要求時,對按一、二、三級抗震等級設(shè)計的框架和斜撐構(gòu)件(含梯段)中的縱向受力鋼筋應(yīng)采用帶E鋼筋,其強度和最大力下總伸長率的實測值應(yīng)符合下列規(guī)定: 1)鋼筋的抗拉強度實測值與屈服強度實測值的比值不應(yīng)小于1.25;(強屈比) 2)鋼筋的屈服強度實測值與屈服強度標(biāo)準(zhǔn)值的比值不應(yīng)大于1.3;(超強比) 3)鋼筋的最大力下總伸長率不應(yīng)小于9%。(伸長率) 本條為強制性條文,必須嚴格執(zhí)行。 嚴禁二級鋼、三級鋼、抗震鋼筋混用。

第二部分:鋼筋加工

一受力鋼筋的彎鉤和彎折應(yīng)符合下列規(guī)定:

1、HPB235級鋼筋末端應(yīng)作180°彎鉤,其彎弧內(nèi)直徑不應(yīng)小于鋼筋直徑的2.5倍,彎鉤的彎后平直部分長度不應(yīng)小于鋼筋直徑的3倍;

2、當(dāng)設(shè)計要求鋼筋末端需作135°彎鉤時,HRB335級、HRB400級鋼筋的彎弧內(nèi)直徑不應(yīng)小于鋼筋直徑的4倍,彎鉤的彎后平直部分長度應(yīng)符合設(shè)計要求;3、鋼筋作不大于90°的彎折時,彎折處的彎弧內(nèi)直徑不應(yīng)小于鋼筋直徑的5倍。檢查數(shù)量:按每工作班同一類型鋼筋、同一加工設(shè)備抽查不應(yīng)少于3件。檢驗方法:鋼尺檢查。

二箍筋加工

除焊接封閉式箍筋外,箍筋的末端應(yīng)作彎鉤,彎鉤形式應(yīng)符合設(shè)計要求;當(dāng)設(shè)計無具體要求時,應(yīng)符合下列規(guī)定:

1、箍筋彎鉤的彎弧內(nèi)直徑除應(yīng)滿足規(guī)范要求外,尚應(yīng)不小于受力鋼筋直徑;2、箍筋彎鉤的彎折角度:對一般結(jié)構(gòu),不應(yīng)小于90°;對有抗震等要求的結(jié)構(gòu),應(yīng)為135°;3、箍筋彎后平直部分長度:對一般結(jié)構(gòu),不宜小于箍筋直徑的5倍;對有抗震等要求的結(jié)構(gòu),不應(yīng)小于箍筋直徑的10倍。 檢查數(shù)量:按每工作班同一類型鋼筋、同一加工設(shè)備抽查不應(yīng)少于3件。檢驗方法:鋼尺檢查。

三鋼筋調(diào)直

鋼筋調(diào)直宜采用機械方法,也可采用冷拉方法。當(dāng)采用冷拉方法調(diào)直鋼筋時,HPB235級的鋼筋的冷拉率不宜大于4%,HRB335級、HRB400級和RRB400級鋼筋的冷拉率不宜大于1%(只調(diào)直,不冷拉)。檢查數(shù)量:按每工作班同一類型鋼筋、同一加工設(shè)備抽查不應(yīng)少于3件;檢驗方法:觀察、鋼尺檢查。

說明:盤條鋼筋選自.投標(biāo)書代寫網(wǎng) yipai178.com 使用前需要調(diào)直,我們常用的為Φ6、Φ8、 Φ10的鋼筋。調(diào)直宜優(yōu)先采用機械方法,以有效控制調(diào)直鋼筋的質(zhì)量;也可采用冷拉方法,但應(yīng)控制冷拉伸長率,嚴禁超過4%,以免影響鋼筋的力學(xué)性能。

四

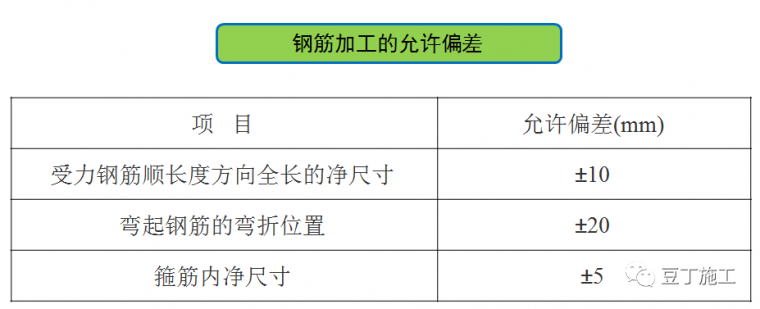

鋼筋加工的形狀、尺寸應(yīng)符合設(shè)計要求

其偏差應(yīng)符合下表的規(guī)定。

檢查數(shù)量:按每工作班同一類型鋼筋、同一加工設(shè)備抽查不就少于3件。檢驗方法:鋼尺檢查。

第三部分:鋼筋連接

一鋼筋連接的原則:

1、鋼筋接頭宜設(shè)置在受力較小處,同一根鋼筋不宜設(shè)置2個以上接頭,同一構(gòu)件中的縱向受力鋼筋接頭宜相互錯開。2、直徑大于16mm以上的鋼筋,嚴禁使用搭接,應(yīng)采用焊接接頭或機械連接接頭(公司內(nèi)部規(guī)定)。

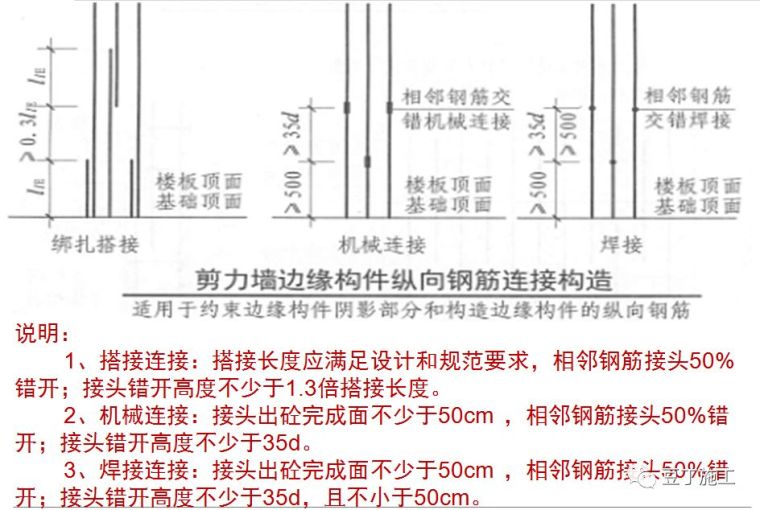

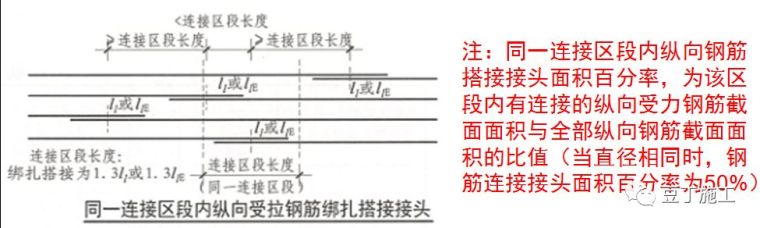

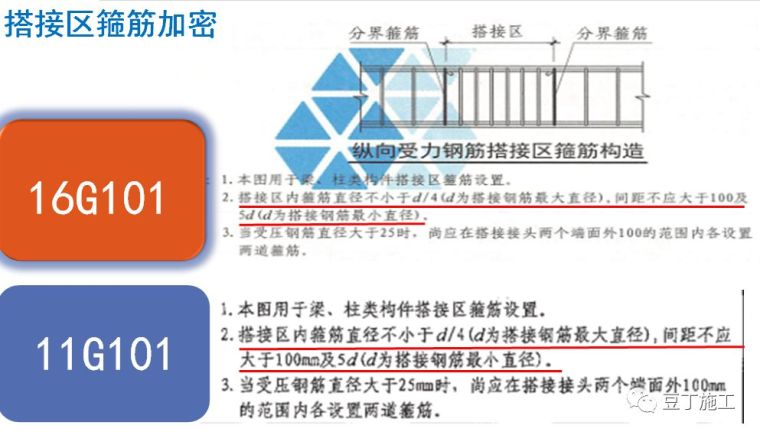

二鋼筋綁扎連接

1、 軸心受拉及小偏心受拉構(gòu)件的縱向受力鋼筋不得采用綁扎搭接接頭。2、鋼筋接頭宜設(shè)置在構(gòu)件受力較小處,同一縱向受力鋼筋不宜設(shè)置兩個或兩個以上接頭,接頭末端至鋼筋彎起點的距離不應(yīng)小于鋼筋直徑的10倍。

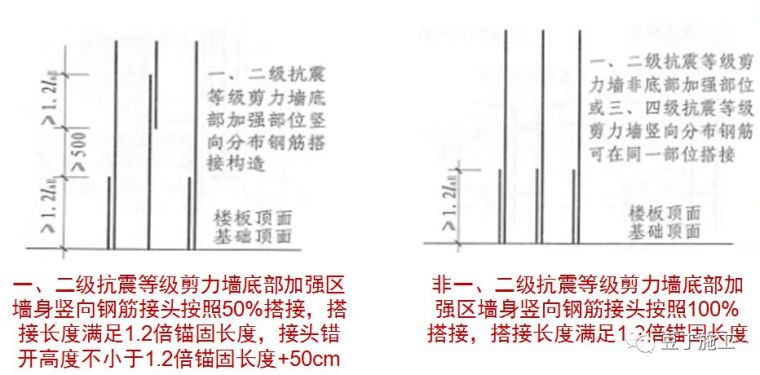

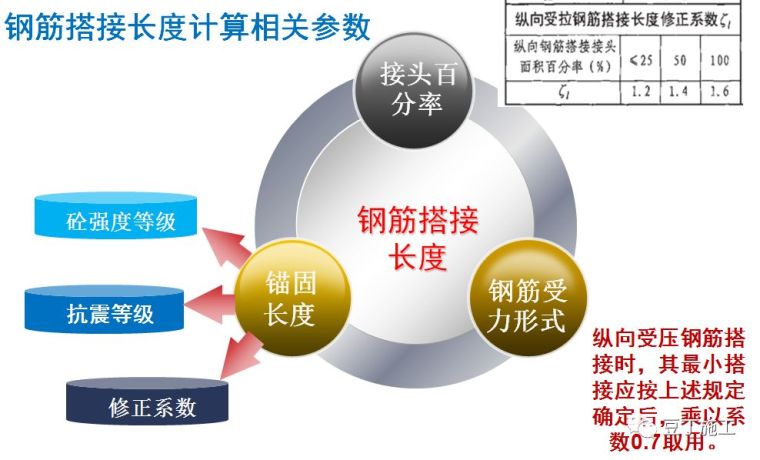

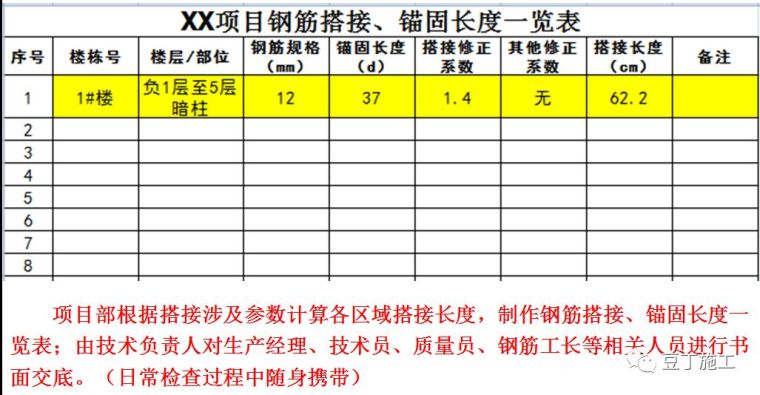

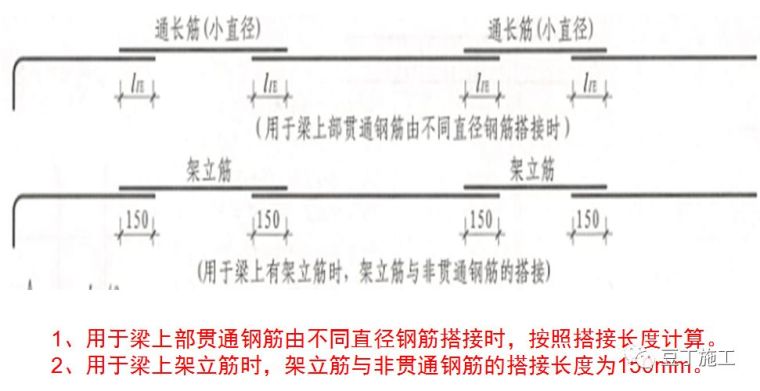

3、縱向鋼筋搭接接頭按照100%搭接接頭時,接頭位置在滿足規(guī)范要求的同時確保在同一平面高低;按照50%搭接接頭時,接頭位置在滿足規(guī)范要求的同時確保在高低兩個平面高低。

4、鋼筋接頭搭接處,應(yīng)在中心和兩端用鐵絲扎牢;綁扎接頭的搭接長度應(yīng)符合設(shè)計要求且不得小于規(guī)范規(guī)定的最小搭接長度(受拉鋼筋300mm,受壓鋼筋200mm)。5、涉及封頭鋼筋的連接接頭需定尺加工,防止出現(xiàn)錨固不足或過長現(xiàn)象。

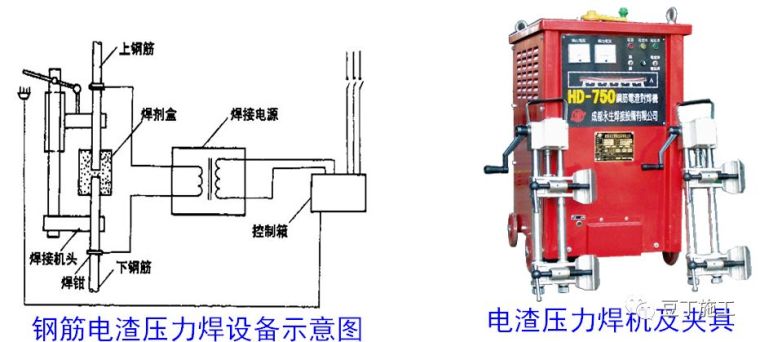

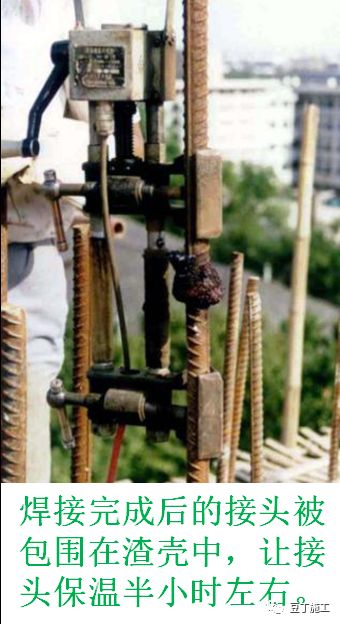

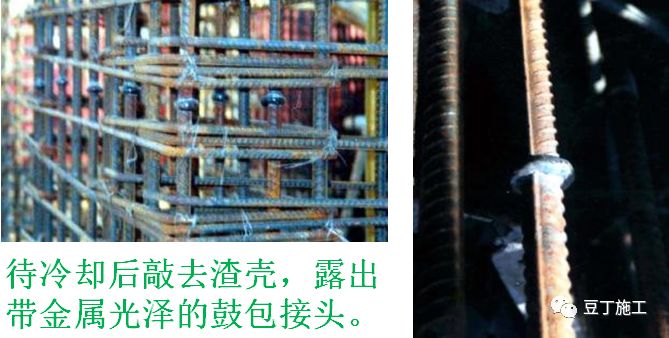

三電渣壓力焊

電渣壓力焊(簡稱豎焊)是利用電流通過渣池產(chǎn)生的電阻熱將鋼筋端部熔化,再施加壓力使鋼筋焊合。該工藝多用于施工現(xiàn)場直徑φ12~40mm的豎向或斜向(傾斜度4:1)鋼筋的焊接接長。

外觀檢查:電渣壓力焊接頭應(yīng)逐個進行,要求接頭焊包均勻、突出部分高出鋼筋表面4mm,不得有裂紋和明顯的燒傷缺陷;接頭處鋼筋軸線偏離不超過0.1d,且不大于2mm;接頭處的彎折角不得大于3度

四

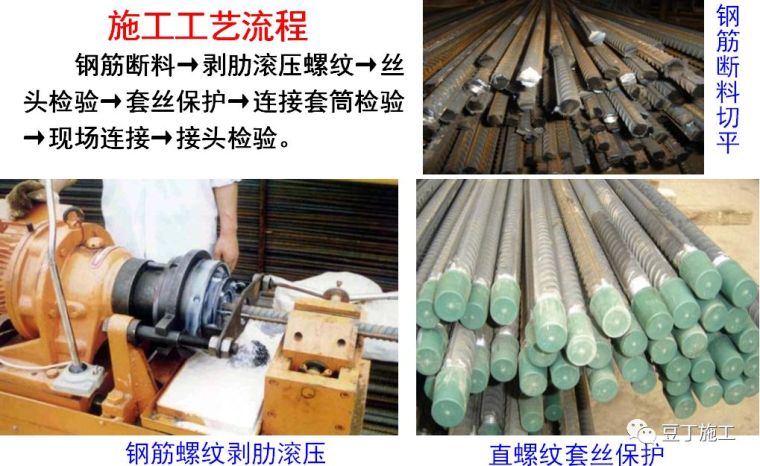

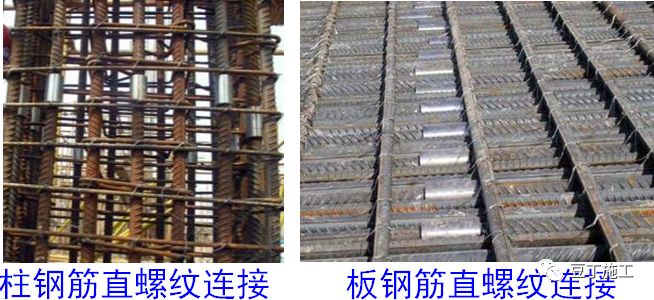

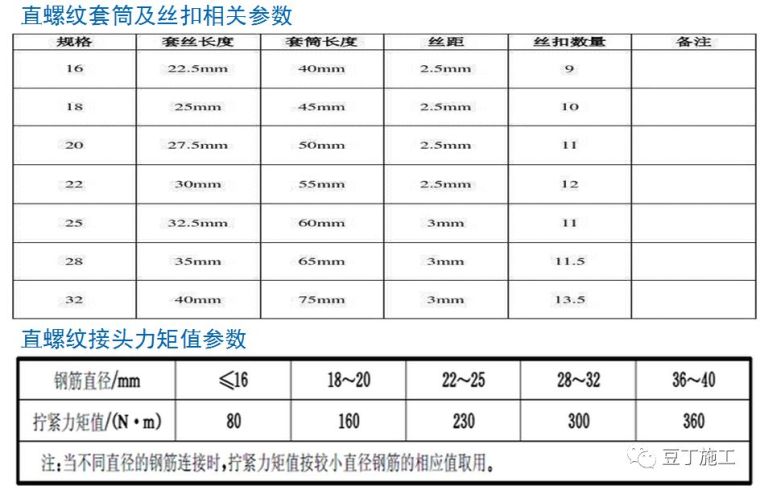

直螺紋連接

直螺紋套筒連接能在現(xiàn)場連接Φ14~40mm的同徑、異徑的豎向、水平或任何傾角的鋼筋,不得用于預(yù)應(yīng)力鋼筋或承受反復(fù)動荷載及高應(yīng)力疲勞荷載的結(jié)構(gòu)。

螺紋套筒由專業(yè)廠家提供,螺紋套筒采用優(yōu)質(zhì)碳素鋼制作,套筒的受拉承載力不小于鋼筋抗拉強度的1.1倍。

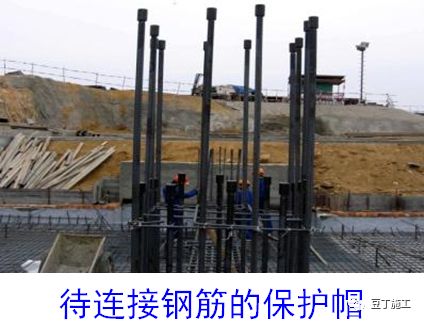

連接時,先取下連接端的塑料保護帽,檢查絲扣是否完好無損,規(guī)格與套筒是否一致;確認無誤后,把擰上連接套一頭鋼筋擰到被連接鋼筋上,并用力矩扳手按規(guī)定的力矩值,擰緊鋼筋接頭,作好標(biāo)記,以防鋼筋接頭漏擰。

第四部分:鋼筋安裝

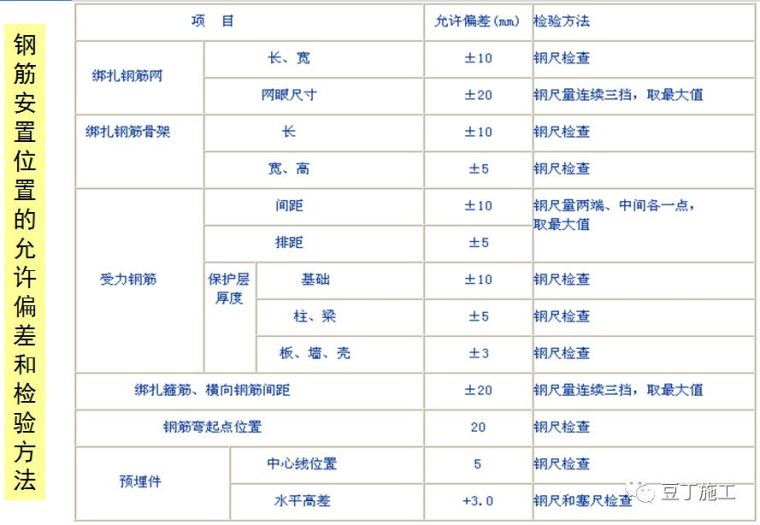

鋼筋安裝(綁扎)質(zhì)量管理點的設(shè)置:

鋼筋品種和質(zhì)量;

鋼筋規(guī)格、形狀、尺寸、數(shù)量、間距;

鋼筋的錨固長度、搭接長度、接頭位置、彎鉤朝向;

連接質(zhì)量;

預(yù)留洞孔及預(yù)埋件規(guī)格、數(shù)量、尺寸、位置;

鋼筋位移;

鋼筋保護層厚度及綁扎質(zhì)量。

一鋼筋綁扎基本要求

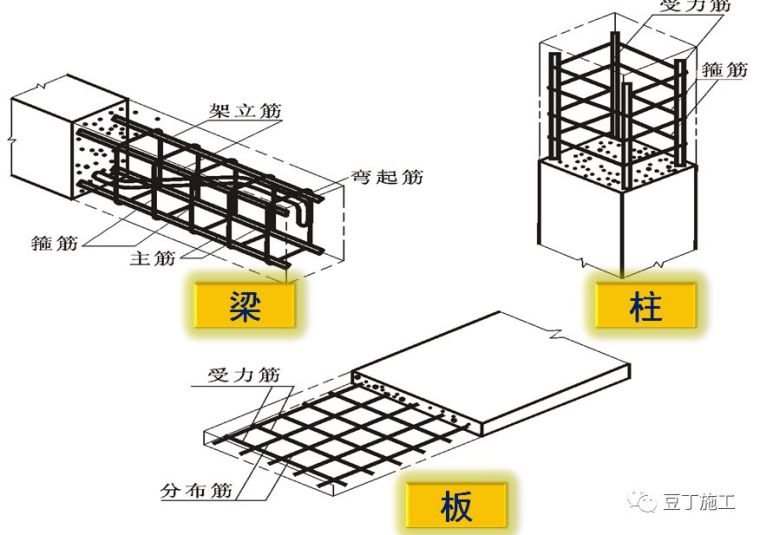

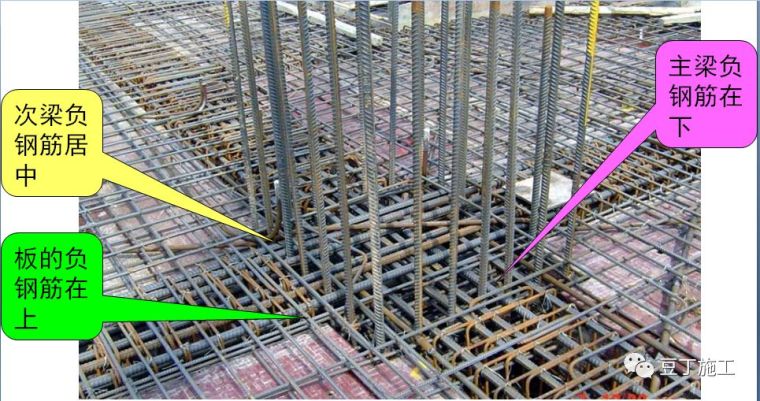

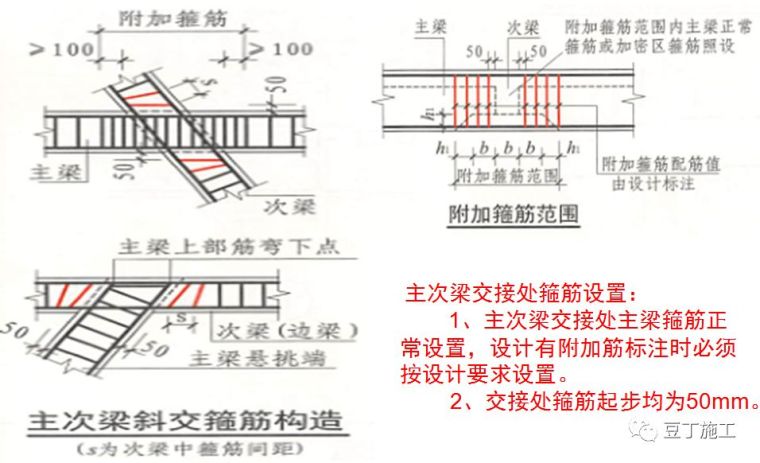

鋼筋綁扎安裝前,應(yīng)先熟悉施工圖紙,核對鋼筋配料單和料牌,研究鋼筋安裝和與有關(guān)工種配合的順序,準(zhǔn)備綁扎用的鐵絲、綁扎工具、綁扎架等。 鋼筋綁扎一般用18~22號鐵絲,其中22號鐵絲只用于綁扎直徑12mm以下的鋼筋。 鋼筋綁扎要求:1)鋼筋的交叉點應(yīng)用鐵絲扎牢。 2)柱、梁的箍筋,除設(shè)計有特殊要求外,應(yīng)與受力鋼筋垂直;箍筋彎鉤疊合處,應(yīng)沿受力鋼筋方向錯開設(shè)置。3)柱中豎向鋼筋搭接時,角部鋼筋的彎鉤平面與模板面的夾角,矩形柱應(yīng)為45°,多邊形柱應(yīng)為模板內(nèi)角的平分角。4)板、次梁與主梁交叉處,板的鋼筋在上,次梁的鋼筋居中,主梁的鋼筋在下;當(dāng)有圈梁或墊梁時,主梁的鋼筋應(yīng)放在圈梁上。主筋兩端的擱置長度應(yīng)保持均勻一致。

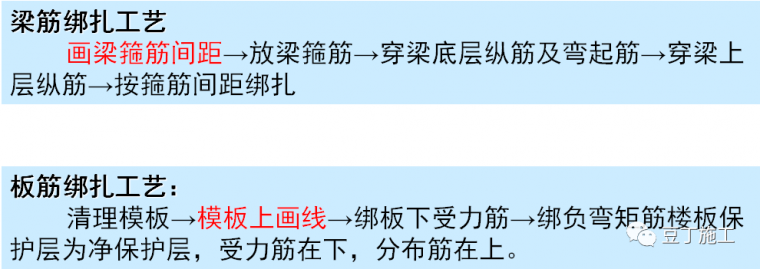

二梁、板鋼筋綁扎與安裝

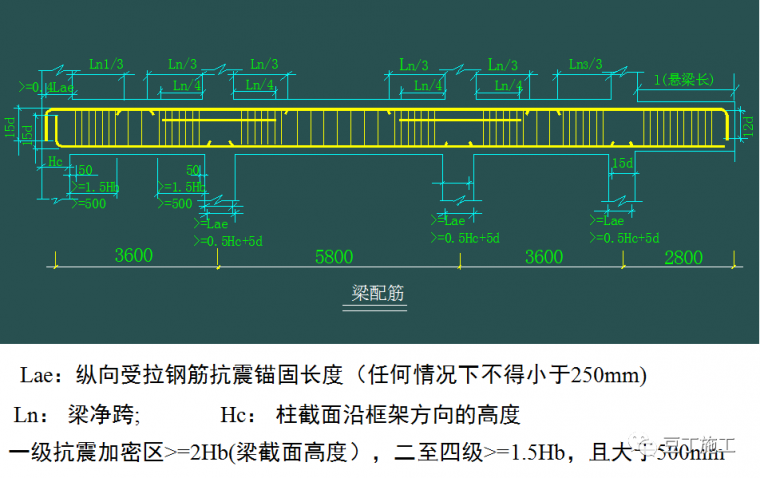

1、梁板鋼筋上層彎鉤朝下,下層彎鉤朝上,相同箍筋接頭交錯布置在兩根縱向架立筋上。縱向受力筋為多層時,層間墊鋼筋頭,保證其間距。

2、梁縱向受力筋:上筋凈距≥30mm或1.1d(d為最大鋼筋直徑),下筋凈距 ≥2.5mm或d;下部縱向鋼筋配置≥兩層的,鋼筋水平方向中距比下面兩層中距增大一倍。3、梁的下部鋼筋不在跨中1/3范圍搭接或連接,上部鋼筋不在支座1/3范圍搭接或連接。4、梁高度過高,無法架空綁扎的,必須確保綁扎成型質(zhì)量;先綁梁,后封側(cè)模。5、板中鋼筋從距墻或梁邊5cm開始配置;6、板的下部鋼筋不在跨中1/3范圍搭接或連接,上部鋼筋不在支座1/3范圍搭接或連接;

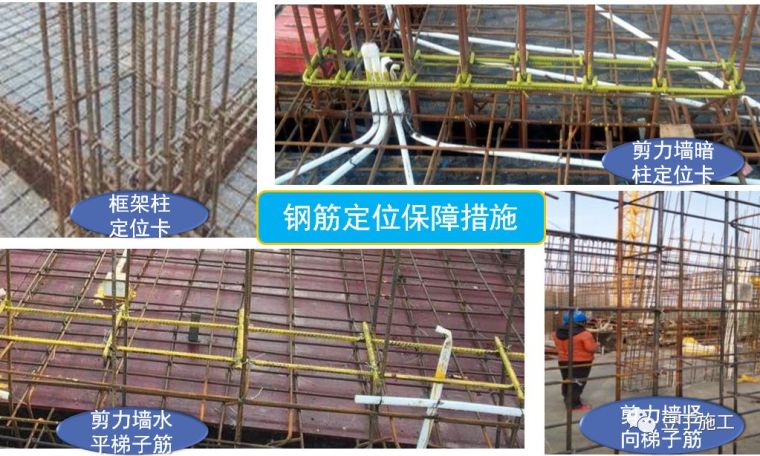

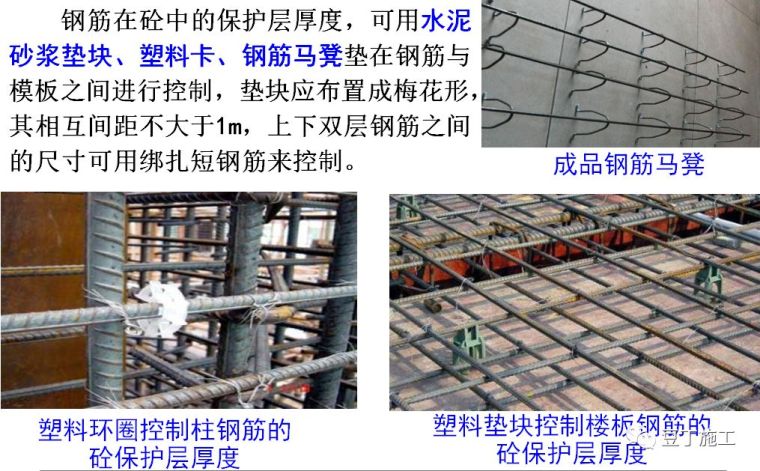

三鋼筋定位措施相關(guān)要求:

1、框架柱、暗柱必須設(shè)置定位卡,剪力墻墻板必須設(shè)置豎向和水平向梯子筋。2、定位卡及梯子筋加工尺寸必須嚴格按照立筋間距及直徑加工,允許偏差控制在±5mm以內(nèi),綁扎高度控制在砼完成面向上20cm。3、豎向梯子筋設(shè)置間距不應(yīng)超過2m,頂模棍兩端采用切割機切平,并涂刷防銹漆。

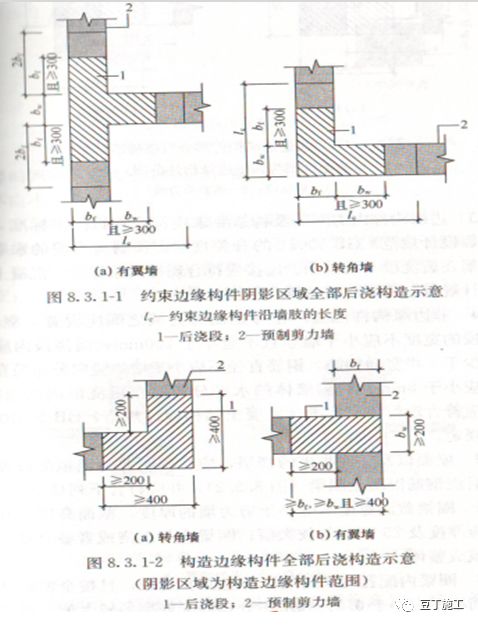

裝配式結(jié)構(gòu)鋼筋施工:1、樓面砼澆筑前必須對連接鋼筋位置進行校對;并采用定位措施進行固定,防止出現(xiàn)偏位現(xiàn)象。2、裝配式邊緣現(xiàn)澆暗柱鋼筋無法正常安裝時應(yīng)編制專項施工方案;安裝方式調(diào)整為:預(yù)制構(gòu)件吊裝→ 設(shè)置箍筋→ 豎向鋼筋插筋、連接→ 綁扎。3、部分節(jié)點封閉箍筋無法正常設(shè)置時,按照設(shè)計間距要求設(shè)置開口箍筋。

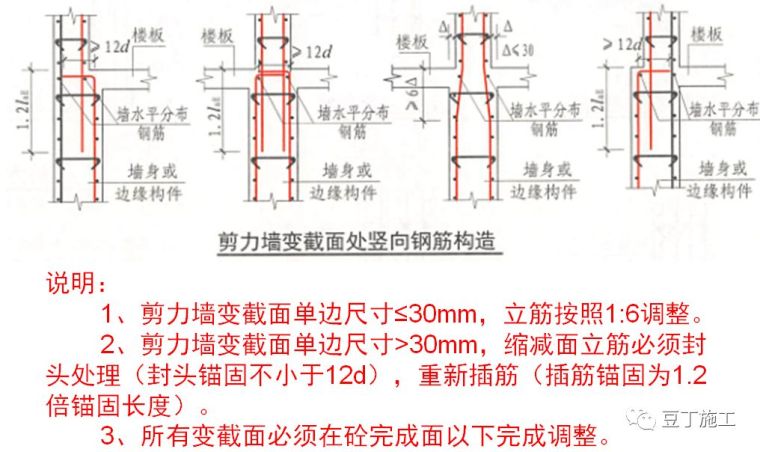

四鋼筋施工其他相關(guān)要求:

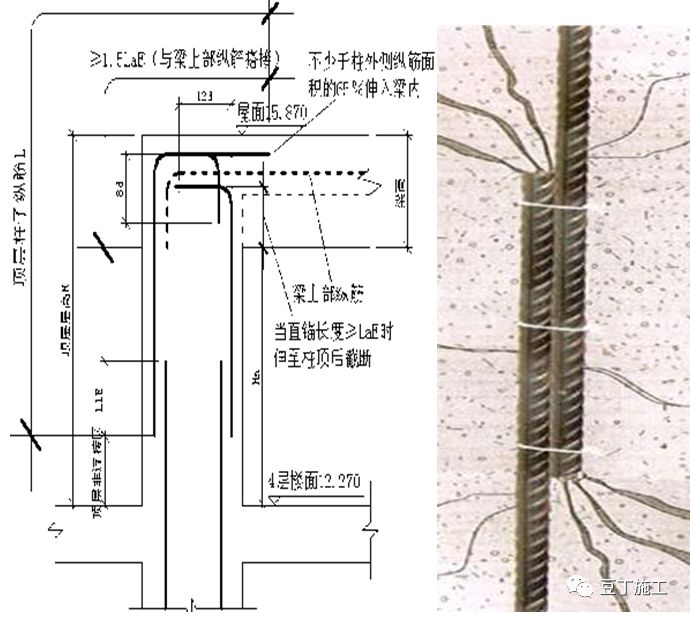

1、針對現(xiàn)場出現(xiàn)的鋼筋工程嚴重質(zhì)量缺陷,項目須制定專項處理措施;2、后澆帶、施工縫甩筋必須確保后續(xù)連接方式位置及長度滿足要求;且在閘槎外側(cè)10cm位置設(shè)置鋼筋馬凳,保障鋼筋保護層厚度符合設(shè)計要求。3、后續(xù)施工的構(gòu)造插筋需落實定位,嚴禁出現(xiàn)超出保護層現(xiàn)象4、懸挑梁上部兩根鋼筋,應(yīng)伸至懸臂梁外端,并向下彎折不少于12d,箍筋倒置。5、懸挑板必須確保上部受力鋼筋保護層厚度。

根據(jù)質(zhì)量管理制度、實測實量驗收標(biāo)準(zhǔn)中要求落實鋼筋分項三檢制;自檢(鋼筋班組小組長在工程量完成60~70%時落實)、互檢(鋼筋工長組織小組長,質(zhì)量員組織砼工長參與在工程量完成70~80%時落實,檢查完成后鋼筋、砼工長簽名)、專檢(質(zhì)量員在工程量完成80~90%時落實)完成,檢查符合設(shè)計和規(guī)范要求的前提下形成三檢制資料。如實測實量沒有達到公司標(biāo)準(zhǔn)(80~85分)的必須落實班組進行整改,并在三檢表中用紅顏色的筆標(biāo)注,重新計算分數(shù)。

鋼筋保護措施:

1、鋼筋綁扎完成后需鋪設(shè)施工通道,防止鋼筋被踩踏變形。2、砼澆筑過程中必須落實專人進行護筋,對存在的鋼筋問題及時進行調(diào)整。