水穩(wěn)碎石基層施工的標(biāo)準(zhǔn)化管理措施及方法

一、原材料

1、石料廠要固定廠家,不超過2家,規(guī)格、色澤一致、棱角性較好、針片狀較少,石質(zhì)穩(wěn)定、顆粒級配穩(wěn)定。

2、材料規(guī)格共四檔即:0~5mm石粉、5~10mm碎石、10~20mm碎石和20~25mm碎石。重點(diǎn)控制碎石的級配、壓碎值、密度及吸水率、針片狀、含泥量等指標(biāo)。

3、進(jìn)場的碎石按不同的產(chǎn)地、規(guī)格分別堆放,不得混雜。基層用碎石須用監(jiān)理人認(rèn)可的覆蓋措施進(jìn)行覆蓋。

4、水泥采用42.5級普通硅酸鹽緩凝水泥,散裝水泥出廠后應(yīng)停放至少3天,安定性合格方可使用。所用水泥初凝時間應(yīng)大于3小時,終凝時間應(yīng)大于6小時且小于10小時。

5、水應(yīng)潔凈,不得含有有害物質(zhì)。拌合站使用的非飲用水應(yīng)進(jìn)行水質(zhì)檢驗(yàn)。

容易出現(xiàn)的問題:

(1)材料高度過高,使用過程中出現(xiàn)離析

解決問題的措施:

① 料堆過高,超過2m,要提前翻拌均勻使用。

② 材料分層堆放

(2)材料覆蓋不嚴(yán)密,含水量控制不均勻

解決問題的措施:

材料覆蓋嚴(yán)密

(3)隔離墻采用編織袋,容易破損,不允許使用

解決問題的措施:

① 原材料混摻

② 設(shè)置隔離墻和標(biāo)識牌,防止材料混摻

③ 嚴(yán)格控制石屑粉質(zhì)量要求:

石屑粉含泥量較高,不能使用

潔凈石屑粉,砂當(dāng)量要求不低于60%

精細(xì)化管理措施:

建立材料樣品池,做為收料標(biāo)準(zhǔn)

二、配合比施工控制

1、無機(jī)結(jié)合料組成設(shè)計應(yīng)包括原材料檢驗(yàn)、目標(biāo)配合比設(shè)計、混合料的生產(chǎn)配合比和施工參數(shù)確定四個部分。

2、目標(biāo)配合比設(shè)計:

① 選擇級配范圍

② 確定結(jié)合料類型及摻配比例③驗(yàn)證混合料相關(guān)的技術(shù)指標(biāo)。

3、生產(chǎn)配合比設(shè)計:

① 確定料倉供料比例

② 確定水泥穩(wěn)定材料的容許延遲時間

③ 確定結(jié)合料劑量的標(biāo)定曲線

④ 確定混合料的最佳含水率、最大干密度。

4、施工參數(shù)確定階段:

① 確定施工中結(jié)合料的劑量

② 確定施工合理含水率及最大干密度

③ 驗(yàn)證混合料強(qiáng)度技術(shù)指標(biāo)。

5、基礎(chǔ)混合料還應(yīng)檢驗(yàn)抗沖刷和抗裂性能。

三、拌合站設(shè)置

1、各料倉、水泥電子稱在使用前經(jīng)有資質(zhì)的檢測部門進(jìn)行標(biāo)定,使用前還需進(jìn)行動載試驗(yàn)標(biāo)定,確保計量準(zhǔn)確。

2、混合料拌合時,應(yīng)采用兩次拌合的生產(chǎn)工藝,拌合時間應(yīng)不少于15s。

拌合站布局合理,施工井然有序

拌合設(shè)備安置規(guī)范并檢修、標(biāo)定合格:

輸入材料比例嚴(yán)禁隨意調(diào)整,需根據(jù)試驗(yàn)檢測結(jié)果,由試驗(yàn)人員完成材料比例調(diào)整。

拌合站采用電腦控制材料比例,專人監(jiān)控,保證配合比準(zhǔn)確:

拌合站采用變頻加水控制器,嚴(yán)格控制用水量。

3、材料裝運(yùn)由專人指揮車輛,確保運(yùn)輸過程不產(chǎn)生離析。

要求自卸車分三次裝料防離析:

(即整車料分三節(jié)出料,車斗前中后三個堆放,以免干燥脫水?dāng)備伮访娌幌喾a(chǎn)生離析)

4、搭設(shè)工作平臺,專人負(fù)責(zé)覆蓋料車。

搭設(shè)工作平臺,專人負(fù)責(zé)覆蓋料車。

料車覆蓋嚴(yán)密

四、施工過程控制

1、分項(xiàng)工程施工前,制定施工方案,進(jìn)行技術(shù)、安全交底,設(shè)置技術(shù)交底展板。

承包人應(yīng)在施工前一天準(zhǔn)備好下承層,發(fā)現(xiàn)表面過干、表面松散的下承層應(yīng)予鏟除,防止形成薄層,待基選自.投標(biāo)書代寫網(wǎng) yipai178.com 層施工時予以找平;當(dāng)松散層較厚時,清除 后按挖補(bǔ)處理。下承層表面應(yīng)平整、堅(jiān)實(shí)、干凈,具有規(guī)定的路拱。施工前對下承層灑水濕潤。

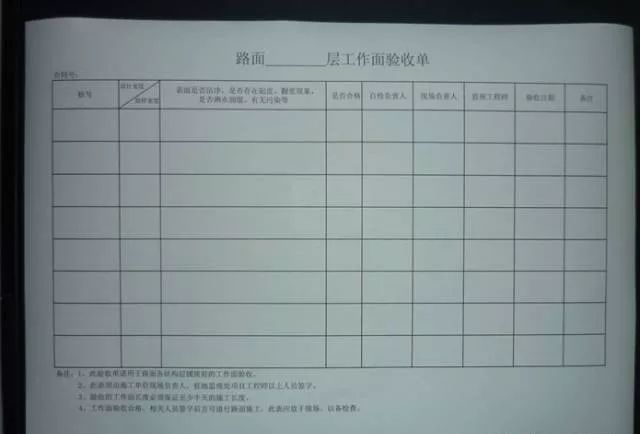

填寫工作面驗(yàn)收單:

2、路肩采用鋼模方法控制:

3、基層施工宜采用多臺攤鋪機(jī)全幅攤鋪,攤鋪機(jī)的規(guī)格、型號要求一致。

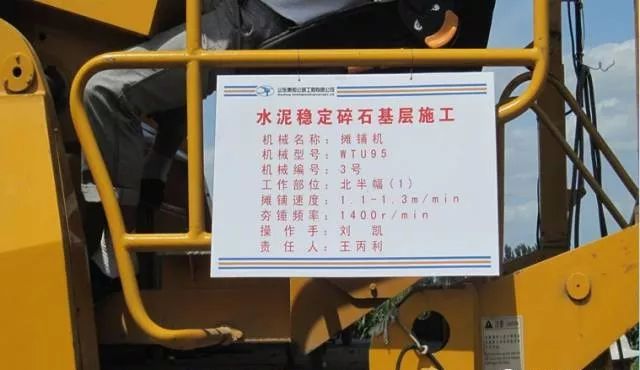

在機(jī)械上設(shè)置工作標(biāo)識牌,明確職責(zé)

4、當(dāng)基層不能全幅攤鋪而采用半幅攤鋪時,應(yīng)在中縫處設(shè)立側(cè)模。

鋼模板采用三角撐和Φ25鋼釬共同支撐,支撐牢固,每根鋼模板分別用三根三角撐和鋼釬來支撐,分別支撐于鋼模的1m、3m、5m處;相鄰模板之間互相扣連,防止模板發(fā)生變形。

5、專人清除“粗集料窩”:

設(shè)專人對邊部滑落粗骨料鏟起運(yùn)走防粗骨料集中而離析

專人清理粗集料窩,清理深度不少于10cm。

攤鋪機(jī)前專人負(fù)責(zé)松鋪厚度:

6、對攤鋪機(jī)進(jìn)行適當(dāng)?shù)母倪M(jìn)(如在攤鋪機(jī)兩側(cè)擋料板下加擋料皮等),以避免混合料離析。

7、攤鋪過程中采取措施,確保表面濕潤。

人工采用噴灑器對小面積局部表面風(fēng)干進(jìn)行處理:

膠輪壓路機(jī)改進(jìn)灑水裝置向上灑水,確保表面濕潤:

8、重點(diǎn)控制壓實(shí)工作,每個工作面至少1臺25T膠輪壓路機(jī)或雙鋼輪壓路機(jī)、4臺激振力大于35t重型振動壓路機(jī),碾壓組合一般為:膠輪2遍(或雙鋼輪穩(wěn)壓2-3遍),振動至少7遍(4遍強(qiáng)振、3遍弱振;前進(jìn)振動、后退靜壓、重疊1/2輪為1遍)、靜壓2遍,最后采用雙鋼輪壓路機(jī)碾壓以消除輪跡,均重疊1/2輪。在表面碎石無破損情況下,適當(dāng)增加碾壓遍數(shù),專人控制碾壓質(zhì)量。

碾壓過程中,壓路機(jī)嚴(yán)禁隨意停放,應(yīng)停放在已碾壓完成且不妨礙車輛通過的路段。

膠輪壓路機(jī)碾壓至少2遍:

振動壓路機(jī)碾壓至少7遍(4遍強(qiáng)振、3遍弱振;前進(jìn)振動、后退靜壓、重疊1/2輪為1遍)

振動壓路機(jī)設(shè)置鋼絲繩防止粘輪:

9、主線部分與培土路肩要同時碾壓,嚴(yán)格控制施工段落長度,以200~300m為宜。

10、上下基層施工間隔不大于水泥初凝時間,以3-4小時為宜。由于上下基層連續(xù)攤鋪,下基層完成后應(yīng)及時組織驗(yàn)收,先由駐地或副駐地組織驗(yàn)收外觀:不得有松散、翻漿、輪跡、離析等問題,然后由現(xiàn)場監(jiān)理組織驗(yàn)收各項(xiàng)指標(biāo),合格后方可攤鋪上基層,上基層攤鋪完成,若采用透層+封層養(yǎng)生,則按照上述程序及時組織驗(yàn)收,合格后施工透層+封層。

11、攤鋪行進(jìn)方向應(yīng)順路線行進(jìn)方向,縱坡路段的攤鋪壓實(shí)應(yīng)由坡下往坡上進(jìn)行。

邊樁采用掛線控制高程:

中樁采用支設(shè)鋁合金桿控制高程:

按照工作段長度設(shè)置調(diào)頭地點(diǎn),專人引導(dǎo)車輛。

攤鋪過程中跟蹤檢測:

及時對平整度進(jìn)行自檢。

檢測合格及時覆蓋。

五、接縫處理

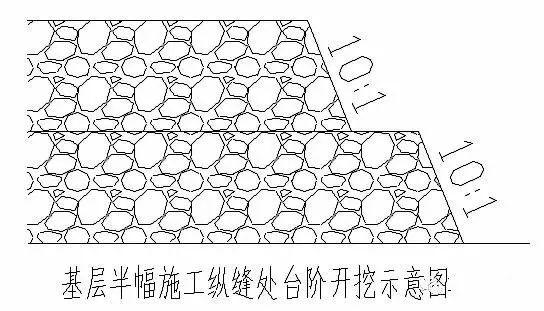

1、與老路基層縱向接縫時,臺階開挖要順直、密實(shí),不能出現(xiàn)掏空、內(nèi)傾現(xiàn)象。

2、新做基層半幅施工時,縱縫應(yīng)垂直相接,外傾坡度為10:1,第一幅基層成型后,對接縫進(jìn)行初步切邊處理,并切至結(jié)構(gòu)密實(shí),成型良好部位。保證邊部大面垂直、縱向直順。

3、第二幅施工前,對第一幅邊部再進(jìn)行精切邊,保證成型完好,結(jié)構(gòu)密實(shí)。

用兩層再生棉覆蓋,灑水保持濕潤:

4、第二幅攤鋪前,對接縫處灑水濕潤,涂刷水泥凈漿。

5、攤鋪時應(yīng)保證后施工的基層壓實(shí)厚度較先施工的基層厚度高約2-3mm,碾壓前,對接縫處進(jìn)行清掃,碾壓時,靠近接縫部位5cm處采用三輪壓路機(jī)增加碾壓遍數(shù)壓至密實(shí)。

終壓前在縱縫處灌入水泥漿,并增加縱縫處的碾壓遍數(shù),用18-21T三輪壓路機(jī)在縱縫處增加3遍碾壓,確保縱縫處碾壓密實(shí)。

6、成型后及時進(jìn)行驗(yàn)收,重點(diǎn)對邊部和接縫處的壓實(shí)度、鉆芯成型情況進(jìn)行檢驗(yàn)。

橫縫處理:

(1) 用攤鋪機(jī)攤鋪混合料時,不宜中斷,如因故中斷時間超過2h,設(shè)置橫縫,橫縫處重點(diǎn)檢查壓實(shí)度和平整度。

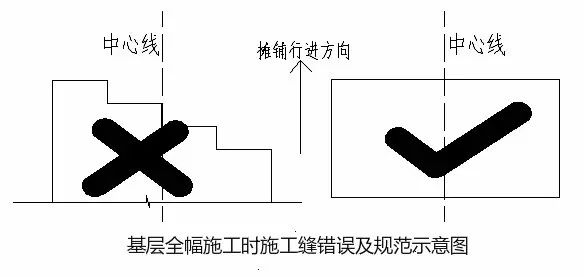

(2) 采用多臺攤鋪機(jī)成梯形攤鋪時,橫縫應(yīng)設(shè)在一個斷面上,不得采用梯形橫接縫。橫縫處的覆蓋濕潤、噴灑水泥凈漿、碾壓等符合前述有關(guān)標(biāo)準(zhǔn)。

不得采用梯形橫縫,橫縫應(yīng)在一個斷面上。

六、養(yǎng)生控制

1、基層碾壓完成后立即進(jìn)行養(yǎng)生,養(yǎng)生時間至少7d,直至瀝青面層施工時清掃基層工作面,方可停止養(yǎng)生。采取雙層養(yǎng)生毯覆蓋,養(yǎng)生毯必須結(jié)實(shí)完整無破損且雙面帶毛絨。覆蓋時縱、橫向搭接寬度均不少于20cm ,養(yǎng)生期間保持濕潤,并間隔300米設(shè)置彩鋼瓦,半幅施工中間設(shè)置隔離墩及彩條旗,同時每隔60米設(shè)置一道擋土埂。擋土埂按照精細(xì)化相應(yīng)尺寸進(jìn)行設(shè)置。

圖:安全設(shè)施設(shè)置

覆蓋完畢后采用側(cè)噴養(yǎng)生:

側(cè)噴灑水養(yǎng)生:

2、SBS改性乳化瀝青透層加SBS改性熱瀝青下封層養(yǎng)生:

上基層施工完成后,若能全部封閉交通,采用灑布乳化瀝青透層加熱瀝青封層養(yǎng)生,經(jīng)監(jiān)理人驗(yàn)收合格后,在碾壓成型路段上及時灑布乳化瀝青(一般用量1.2Kg/m2),破乳后再灑布熱瀝青(一般用量1.0-1.2Kg/m2),乳化瀝青及熱瀝青的灑布量根據(jù)試驗(yàn)段情況確定。在攤鋪瀝青面層前一天灑布預(yù)拌碎石(6~8m3/Km2),熱拌熱撒(145℃-165℃)。

灑布SBS改性乳化瀝青(一般用量1.2Kg/m2):

灑布SBS改性熱瀝青(一般用量1.0-1.2Kg/m2)

在攤鋪瀝青面層前一天灑布預(yù)拌碎石(6~8m3/Km2),熱拌熱撒(145℃-165℃)

通過對原材料、配合比、施工過程、養(yǎng)生等一系列精細(xì)化管理措施,保證了基層施工質(zhì)量。

基層攤鋪避免了離析,做到了級配均勻、密實(shí),成型較好,上下基層以及油層和基層連接良好。

骨架嵌擠結(jié)構(gòu)既保證強(qiáng)度,又減少了基層橫向裂縫的產(chǎn)生,取得了良好的施工效果。

圖:水穩(wěn)碎石基層級配均勻

基層級配較好:

結(jié)構(gòu)較好,形成嵌擠結(jié)構(gòu),上下基層連接較好:

嵌擠結(jié)構(gòu),油層和2層基層連接較好:

嵌擠結(jié)構(gòu),油層和2層基層連接較好:

通過精細(xì)化管理,減少基層橫向反射裂縫,路面整體質(zhì)量較好:

七、首件工程

基層和底基層正式施工前,應(yīng)提交首件開工申請及進(jìn)行安全技術(shù)交底。

1、首件施工期間需檢測項(xiàng)目:原材料、結(jié)合料劑量、含水率、級配、松鋪系數(shù)、混合料擊實(shí)。

2、養(yǎng)生7天后檢測項(xiàng)目:無側(cè)限抗壓強(qiáng)度、鉆芯取樣評價外觀、彎沉、承載比

3、總結(jié)報告內(nèi)容:首件檢測報告、總體效果評價、關(guān)鍵參數(shù)推薦值包括配合比、含水率、松鋪系數(shù)、碾壓工藝、養(yǎng)生控制、安全控制等。