橋梁墩身施工那些不得不防的病害

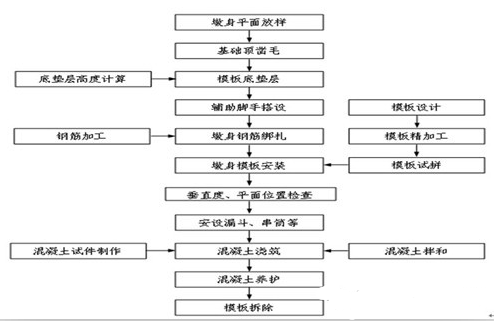

墩身施工工藝流程圖:

麻面:

產(chǎn)生的原因:

模板表面粗糙、除銹不徹底或粘附水泥漿等雜物未清理干 凈,拆模時(shí)混凝土表面被粘壞;

模板拼縫不嚴(yán),局部漏漿;

模板脫模劑涂刷不勻,或局部漏刷,混凝土表面與模板粘結(jié)造成麻面;

混凝土振搗不實(shí),氣泡未排出,停在模板表面形成麻點(diǎn)。

防治措施:

模板表面清理干凈,不得粘有水泥砂漿等雜物,澆灌混凝土前,模板縫隙,應(yīng)用雙面膠帶、海綿或膩?zhàn)拥榷聡?yán),模板脫模劑應(yīng)選用長(zhǎng)效的,并涂刷均勻,不得漏刷;混凝土應(yīng)分層均勻振搗密實(shí),直到排出氣泡為止。要加強(qiáng)對(duì)砼操作工的培訓(xùn)。

蜂窩:

產(chǎn)生的原因:

(1)混凝土配合比不當(dāng)或砂、石子、水泥材料加水量計(jì)量不準(zhǔn),造成砂漿少、石子多;

(2)混凝土攪拌時(shí)間不夠,未拌合均勻,和易性差,振搗不密實(shí);

(3)砼下料不當(dāng)或下料高度過(guò)高,未設(shè)竄筒使石子集中,造成石子砂漿離析;

(4)混凝土未分層下料,振搗不實(shí),或漏振,或振搗時(shí)間不夠;

(5)模板縫隙未堵嚴(yán),水泥漿流失;

(6)鋼筋較密,使用的石子粒徑超標(biāo)或坍落度過(guò)小;

防治措施:

嚴(yán)格控制混凝土配合比,經(jīng)常檢查,做到計(jì)量準(zhǔn)確,混凝土拌合均勻,坍落度適合;根據(jù)鋼筋間隙,控制骨料最大粒徑;混凝土下料高度超過(guò)2m設(shè)串筒或溜槽,澆灌分層下料,分層振搗,防止漏振;模板縫應(yīng)堵塞嚴(yán)密,在澆筑混凝土過(guò)程中,隨時(shí)檢查模板接縫情況防止漏漿。

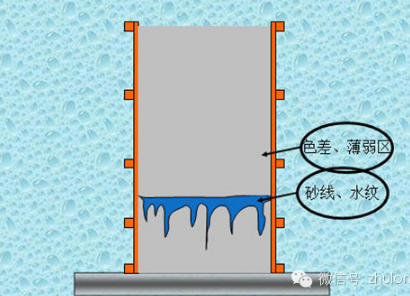

色差 、錯(cuò)臺(tái):

產(chǎn)生的原因:

(1)模板涂刷脫模劑不均勻或所用脫模劑質(zhì)量問(wèn)題形成色差;

(2)模板打磨不徹底,不干凈,模板生銹形成顏色不均勻;

(3)混凝土澆注間隔過(guò)長(zhǎng),或有過(guò)振現(xiàn)象,形成色差不一致;

(4)原材料尤其是礦物摻合料變化產(chǎn)生色差。

防治措施:

模板必須打磨干凈后,再進(jìn)行涂脫模劑作業(yè),涂脫模劑后用棉紗吸去多余油,如果棉紗出現(xiàn)黑色的油污現(xiàn)象,必須重新清理模板,直到用棉紗擦后不再出現(xiàn)油污現(xiàn)象,并保證涂油均勻一致。混凝土拌合及運(yùn)輸要嚴(yán)格按照混凝土施工工藝進(jìn)行操作,嚴(yán)禁混凝土出現(xiàn)離析現(xiàn)象,如果出現(xiàn)離析現(xiàn)象就不能進(jìn)行混凝土澆筑。在振搗過(guò)程中要責(zé)任心強(qiáng),不能出現(xiàn)漏振、過(guò)振、欠振現(xiàn)象。在混凝土澆筑過(guò)程中,混凝土必須從腹板內(nèi)側(cè)位置布料,對(duì)于淋灑在翼緣板外側(cè)、內(nèi)側(cè)的混凝土要及時(shí)清理干凈,保證此處混凝土不形成失水現(xiàn)象。

水紋、露砂:

產(chǎn)生原因:

主要原因是由于砼拌合過(guò)程水灰比未控制好,水量過(guò)大引起坍落度過(guò)大,灌注時(shí)經(jīng)振搗后砼離析,水泥漿浮到砼的表面,水泥含量較多, 終凝后在砼表面形成表面顏色較深,形成形狀似水紋狀。嚴(yán)重時(shí)水泥漿流失造成表面露砂現(xiàn)象。此外,砼分層灌注時(shí),由于振搗上層砼時(shí)振動(dòng)棒沒(méi)有深入到下層足夠的深度也容易形成水波紋現(xiàn)象。

處理措施:

(1)嚴(yán)格控制施工配合比,砼拌合過(guò)程中必須嚴(yán)格控制坍落度, 加強(qiáng)坍落度測(cè)試。不合格必須重拌合。

(2)砼振搗時(shí)必須將振動(dòng)棒插入下層,控制振搗時(shí)間,振搗半徑,防止漏搗。

(3)必要時(shí)更換礦物摻合料或外加劑提高混凝土保水性。

(4)積極改變固定的下灰位置,做到均勻下灰,防止在模板的豎向拼縫處形成低谷。

(5)三是準(zhǔn)備好吸水材料,及時(shí)排除混凝土表面泌水。

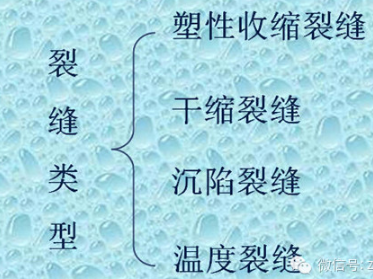

裂紋:

塑性收縮裂紋:

產(chǎn)生原因:

混凝土在終凝前幾乎沒(méi)有強(qiáng)度或強(qiáng)度很小,或者混凝土剛剛終凝而強(qiáng)度很小時(shí),受高溫或較大風(fēng)力的影響,混凝土表面失水過(guò)快,造成毛細(xì)管中產(chǎn)生較大的負(fù)壓而使混凝土體積急劇收縮,而此時(shí)混凝土的強(qiáng)度又無(wú)法抵抗其本身收縮,因此產(chǎn)生龜裂。影響混凝土塑性收縮開(kāi)裂的主要因素有水灰比、混凝土的凝結(jié)時(shí)間、環(huán)境溫度、風(fēng)速、相對(duì)濕度等等。

防治措施:

采取二次抹面,加強(qiáng)早期養(yǎng)護(hù),配合比優(yōu)化。

干縮裂紋:

產(chǎn)生原因:

主要是由于混凝土內(nèi)外水分蒸發(fā)程度不同而導(dǎo)致變形不同的結(jié)果。混凝土受外部條件的影響,表面水分損失快、變形較大,內(nèi)部濕度變化較小、變形較小,較大的表面干縮變形受到混凝土內(nèi)部約束,產(chǎn)生較大拉應(yīng)力而產(chǎn)生裂縫。

防治措施:

拆模后及時(shí)包裹保濕養(yǎng)護(hù)或采用養(yǎng)護(hù)劑養(yǎng)護(hù),配合比優(yōu)化。

溫度裂紋:

產(chǎn)生原因:

由于混凝土的體積較大,大量的水化熱聚積在混凝土內(nèi)部而不易散發(fā),導(dǎo)致內(nèi)部溫度急劇上升,而混凝土表面散熱較快,這樣就形成內(nèi)外的較大溫差,較大的溫差造成內(nèi)部與外部熱脹冷縮的程度不同,使混凝土表面產(chǎn)生一定的拉應(yīng)力。當(dāng)拉應(yīng)力超過(guò)混凝土的抗拉強(qiáng)度極限時(shí),混凝土表面就會(huì)產(chǎn)生裂縫。

防治措施:

降低混凝土水化熱,澆筑完畢后,頂部及時(shí)用土工布進(jìn)行覆蓋,安裝測(cè)溫儀器進(jìn)行不間斷測(cè)溫,根據(jù)測(cè)溫記錄,在墩身混凝土內(nèi)外差小于15℃,表面溫度和環(huán)境溫度差小于15℃時(shí),才允許拆模。

沉降裂紋:

產(chǎn)生原因:

(1) 砂、石級(jí)配質(zhì)量差,空隙率大,配合比砂率過(guò)小;

(2) 混凝土在運(yùn)輸、澆筑過(guò)程中難以控制其均勻性;

(3) 攪拌時(shí)間短,混凝土拌合物不均勻;

(4)粗骨料粒徑偏大,泵送較困難;

(5)外加劑過(guò)量。

防治措施:

(1)優(yōu)化混凝土配合比,改善混凝土拌合物和易性;

(2)監(jiān)測(cè)材料波動(dòng)情況,及時(shí)調(diào)整混凝土的工作性能;

(3)隨時(shí)檢查混凝土攪拌時(shí)間,保證混凝土攪拌時(shí)間滿足要求;

(4)調(diào)整外加劑摻量。

漏筋:

產(chǎn)生原因:

(1) 保護(hù)層墊塊放置不合理或數(shù)量不夠;

(2)混凝土搗固存在漏搗或搗固不到位;

(3) 混凝土坍落度不夠或漿體過(guò)少;

防治措施:

(1)按設(shè)計(jì)防止保護(hù)層墊塊保證不少于4選自.投標(biāo)書(shū)代寫網(wǎng) yipai178.com 個(gè)/m2;

(2)加強(qiáng)混凝土搗固,嚴(yán)格控制混凝土坍落度和配合比;