疊合板出現(xiàn)裂縫,?原因有7個,!

預(yù)制疊合板構(gòu)件是裝配式建筑的重要組成部分,在工序中造成的疊合板裂縫的問題不容忽視,?;诠こ虘?yīng)用和結(jié)合構(gòu)件生產(chǎn)過程,對疊合板裂縫產(chǎn)生原因進(jìn)行分析并提出相應(yīng)控制措施,。

1.什么是疊合板,?

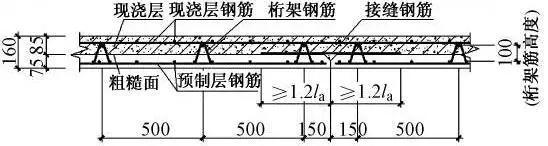

疊合板是疊合構(gòu)件的一種,是由預(yù)制混凝土構(gòu)件(或既有混凝土結(jié)構(gòu)構(gòu)件)和后澆混凝土組成,,以兩階段成型的整體受力結(jié)構(gòu)構(gòu)件,。

施工時,,現(xiàn)場先安裝預(yù)制混凝土底板,以其為模板,,輔以配套支撐,,再澆筑混凝土疊合層(即上部現(xiàn)澆混凝土部分),當(dāng)上層混凝土與預(yù)制板形成統(tǒng)一整體后,,共同承擔(dān)上部的荷載。這種結(jié)構(gòu)優(yōu)勢明顯,,結(jié)合了現(xiàn)澆結(jié)構(gòu)和預(yù)制結(jié)構(gòu)的優(yōu)點,,在保證結(jié)構(gòu)整體性的同時,又能滿足構(gòu)件工業(yè)化進(jìn)度的要求,,而且節(jié)約了大量的模板支拆,,降低了施工成本,是非常具有拓展?jié)摿Φ臉前逍问健?/p>

2.產(chǎn)生裂縫的工序

疊合板預(yù)制層的工藝流程如下:模臺清理→組模→涂刷緩凝劑,、脫模劑→鋼筋綁扎→水電預(yù)埋→混凝土澆筑→振搗→預(yù)養(yǎng)→拉毛→養(yǎng)護(hù)→脫模起吊→運輸?shù)匠善范逊艆^(qū)(根據(jù)設(shè)計要求增設(shè)水洗),。

根據(jù)經(jīng)驗,可能產(chǎn)生裂縫的主要工序有振搗,、拉毛,、養(yǎng)護(hù)、拆模,、吊運,、堆放等。

3.疊合板澆筑,、振搗,、拉毛

成因分析:

1.混凝土澆筑后,目前在PC自動流水線上,,預(yù)制構(gòu)件主要采用振動臺進(jìn)行振搗,。采用振動臺振搗,震動頻率快,、效率高,,僅需15-30S便振搗完成。由于設(shè)備操作人員的經(jīng)驗不足,,往往出現(xiàn)過震,,產(chǎn)生離析現(xiàn)象,造成裂縫的產(chǎn)生,。

2.預(yù)制構(gòu)件使用的混凝土坍落度較小,、黏度較大,采用固定模臺生產(chǎn)時,,用振搗棒振搗,,容易過度振搗桁架,,且因振搗點位少,很容易導(dǎo)致桁架外露筋處混凝土嚴(yán)重泌漿甚至局部離析,,造成沿著桁架筋方向的裂縫,。

控制措施:

采用振動臺振搗混凝土,對設(shè)備操作人員進(jìn)行交底,,明確操作要求,。采用人工振搗時,振搗棒應(yīng)橫放振搗,,同時注意振搗時間,,避免局部過振和振搗桁架。在施工作業(yè)過程中,,混凝土未達(dá)到起吊強度前,,嚴(yán)禁踩踏桁架筋。

4.疊合板養(yǎng)護(hù)

成因分析:

目前構(gòu)件在工廠中的養(yǎng)護(hù)主要采用蒸汽養(yǎng)護(hù)的方式,,蒸汽養(yǎng)護(hù)分為靜停,、升溫、恒溫,、降溫四個階段,,混凝土逐漸硬化和增長強度其實是水化反應(yīng)的過程,而水化反應(yīng)對溫度,、濕度有著較高的要求,。因此,當(dāng)溫度,、濕度達(dá)不到要求時,,因混凝土收縮很容易使構(gòu)件產(chǎn)生裂縫。

控制措施:

在預(yù)養(yǎng)護(hù)時期,,控制預(yù)養(yǎng)溫度不低于10℃,,混凝土終凝且在灌筑結(jié)束4~6h后才可升溫;升溫時控制升溫速度,,不宜大于10℃/h,;恒溫期間混凝土內(nèi)部溫度不宜超過60℃,最大不得超過65℃,,恒溫養(yǎng)護(hù)時間應(yīng)根據(jù)構(gòu)件脫模強度要求,、混凝土配合比情況以及環(huán)境條件等通過試驗確定;降溫期,,保證降溫速度不大于10℃/h,;還應(yīng)盡量保證各部位溫度一致,溫差不宜大于15℃。

5.疊合板拆模

成因分析:

構(gòu)件養(yǎng)護(hù)結(jié)束后,,構(gòu)件強度如未達(dá)到拆模的強度要求而強制拆模,,可能會因為強度原因,使構(gòu)件側(cè)面產(chǎn)生裂縫,,后期存放,、成品保護(hù)不到位,這些裂縫會繼續(xù)延展,,最終在板面上形成不同方向的裂縫,。

控制措施:

拆模前應(yīng)采用回彈儀監(jiān)測疊合板強度,待疊合板達(dá)到設(shè)計強度要求的75%或者設(shè)計圖紙要求的強度后,,方可拆模,。拆模應(yīng)按要求模具的組裝工藝以及拆模要求進(jìn)行,嚴(yán)禁暴力拆模,。

6.疊合板起吊、轉(zhuǎn)運

成因分析:

疊合板吊點位置是根據(jù)疊合板的形狀,、大小,,通過受力分析、彎矩計算并參考國家規(guī)范,、圖集最終確定的,,因此較大的疊合板往往有六點、八點起吊不等,。由于疊合板是平起,,且厚度僅60mm,為防止疊合板起吊轉(zhuǎn)運過程受力不均勻,,有專用的平衡架輔助起吊,。

但在實際操作過程中,往往出現(xiàn)構(gòu)件直接起吊不采用平衡架,;設(shè)計要求六點,、八點起吊但生產(chǎn)時依舊四點起吊;不按照圖紙規(guī)定的吊點位置起吊等不規(guī)范行為,。這些不規(guī)范操作會造成構(gòu)件在吊運途中因撓度過大而產(chǎn)生裂縫,。構(gòu)件從工廠到堆場再到現(xiàn)場存在多次轉(zhuǎn)運,這種不規(guī)范操作會加深疊合板裂縫,,最終裂縫將延伸至整塊板,,更嚴(yán)重的會形成貫穿裂縫,致使整塊板報廢,。

控制措施:

加強對工廠的管理,,規(guī)范吊裝、轉(zhuǎn)運操作流程,嚴(yán)格要求工人按照設(shè)計圖紙規(guī)定的吊點數(shù)量與位置,,使用專業(yè)吊具進(jìn)行吊運,,要慢起慢落,避免與其他物體相撞,,并要確保起重設(shè)備的吊鉤位置,、吊具及構(gòu)件重心在垂直方向上重合,吊索與構(gòu)件的水平夾角不應(yīng)小于45度,,不宜小于60度,;減少不必要的吊運次數(shù);保證構(gòu)件達(dá)到設(shè)計強度的75%或設(shè)計圖紙要求強度后,,再吊運構(gòu)件,。

7.疊合板堆放、運輸

成因分析:

1.在實際碼存放過程中往往出現(xiàn)很多不規(guī)范的堆放方式,,如:疊合板堆放過高,,某些工廠為了節(jié)約場地,疊合板碼放高達(dá)8-10層,;疊合板碼放不規(guī)整,,大板壓小板;墊木擺放隨意,、不規(guī)范,,上下層墊木不在同一垂直線上,而且沒有按照要求擺放,,超長超寬的疊合板依舊只放四塊墊木,。這些行為造成疊合板支撐受力不均勻,進(jìn)而導(dǎo)致裂縫產(chǎn)生,。

2.疊合板因運輸原因產(chǎn)生裂縫的情況,,與堆放時產(chǎn)生裂縫的原因基本一致,但在運輸中難免會有道路不平而引起汽車顛簸,,這樣會產(chǎn)生動荷載,,若固定疊合板的方式不牢固,則很難約束疊合板,,疊合板之間發(fā)生相選自.投標(biāo)書代寫網(wǎng) yipai178.com 對位移,,最終導(dǎo)致疊合板產(chǎn)生裂縫。

控制措施:

1.每垛疊合板尺寸規(guī)格應(yīng)盡量統(tǒng)一,嚴(yán)禁大板壓小板,;保證每層支點在同一垂直線上,,避免因支點上下不一而產(chǎn)生剪切裂縫;支點應(yīng)放置在桁架筋側(cè)邊,,板兩端(至板端200mm)及跨中位置均應(yīng)設(shè)置支點且間距不大于1.6m,;堆放層數(shù)不宜超過6層,;構(gòu)件生產(chǎn)完成后,應(yīng)盡早運至現(xiàn)場安裝,,在堆場堆放時間不宜超過2個月,。

2.應(yīng)在支點處綁扎牢固,防止構(gòu)件在運輸途中移動或跳動,。同時,,在底板的邊部或與繩索接觸的混凝土,應(yīng)用襯墊加以保護(hù),。